半導(dǎo)體加工超精密機器人零件

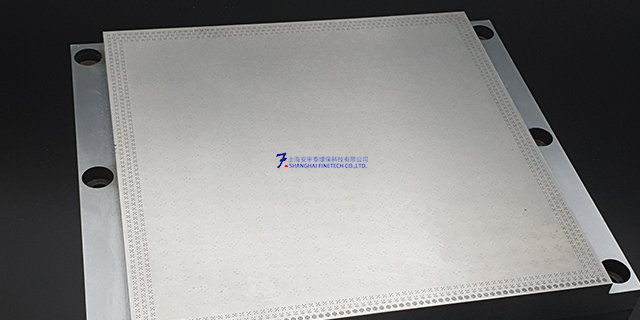

微泰利用激光制造和供應(yīng)精密切割產(chǎn)品,。在MLCC印刷過程中,如果需要對精密面罩板或復(fù)雜形狀的產(chǎn)品進(jìn)行精確的切割,,則通常的激光切割供應(yīng)商會遇到難以處理的難題,。然而,微泰擁有激光加工技術(shù),能夠進(jìn)行精密切割加工,,并生產(chǎn)和提供高質(zhì)量的激光切割產(chǎn)品,,滿足客戶的需求。應(yīng)用于MLCC掩模板陣列遮罩板,,測包機分度盤。各種MLCC設(shè)備精密零件,。掩蔽夾具:在MLCC制造過程中進(jìn)行濺射涂層,;在凹槽寬度公差(+0.01)范圍內(nèi)進(jìn)行加工、去毛刺同時需要平面度,;微泰使用超精密激光設(shè)備,,超高速加工MLCC掩模板陣列遮罩板超精密加工精細(xì)的品質(zhì),能大幅提升許多高科技工業(yè)的設(shè)計與技術(shù),,進(jìn)而提升產(chǎn)品的競爭力,。半導(dǎo)體加工超精密機器人零件

超精密

通過介于工件和工具間的磨料及加工液,工件及研具作相互機械摩擦,,使工件達(dá)到所要求的尺寸與精度的加工方法,。對于金屬和非金屬工件都可以達(dá)到其他加工方法所不能達(dá)到的精度和表面粗糙度,被研磨表面的粗糙度Ra≤0.025μm,,加工變質(zhì)層很小,,表面質(zhì)量高。精密研磨的設(shè)備簡單,,主要用于平面,、圓柱面、齒輪齒面及有密封要求的配偶件的加工,,也可用于量規(guī),、量塊、噴油嘴,、閥體與閥芯的光整加工,。但精密研磨的效率較低(如干研速度一般為10 - 30m/min,濕研速度為20 - 120m/min),,對加工環(huán)境要求嚴(yán)格,,如有大磨料或異物混入時,將使表面產(chǎn)生很難去除的劃傷,。拋光是利用機械,、化學(xué)、電化學(xué)的方法對工件表面進(jìn)行的一種微細(xì)加工,,主要用來降低工件表面粗糙度,,常用的方法有手工或機械拋光、超聲波拋光、化學(xué)拋光,、電化學(xué)拋光及電化學(xué)機械復(fù)合加工等,。手工或機械拋光是用涂有磨膏的拋光器,在一定的壓力下,,與工件表面做相對運動,,以實現(xiàn)對工件表面的光整加工,加工后工件表面粗糙度Ra≤0.05μm,,可用于平面,、柱面、曲面及模具型腔的拋光加工,,手工拋光的加工效果與操作者的熟練程度有關(guān),。超聲波拋光是利用工具端面做超聲振動,通過磨料懸浮液對硬脆材料進(jìn)行光整加工,。半導(dǎo)體超精密半導(dǎo)體流量閥激光的應(yīng)用已從大尺寸的粗糙加工,,慢慢擴展到小尺寸、高精度的領(lǐng)域,。

超精密加工技術(shù)的發(fā)展趨勢向更高精度方向發(fā)展:由現(xiàn)在的亞微米級向納米級進(jìn)軍,,以期達(dá)到移動原子的目的,實現(xiàn)原子級加工,。向大型化方向發(fā)展:研制各類大型的超精密加工設(shè)備,,以滿足航空、航天,、通信和安全的需要,。向微型化方向發(fā)展:以適應(yīng)飛速發(fā)展的微機械、集成電路的需要,。向超精結(jié)構(gòu),、多功能、光,、加工檢測一體化等方向發(fā)展:多采用先進(jìn)的檢測監(jiān)控技術(shù)實時誤差補償,。新工藝和復(fù)合加工技術(shù)不斷涌現(xiàn):使加工的材料的范圍不斷擴大1。

超精密加工技術(shù)具有多個特點,,這些特點使得它在高精度,、高質(zhì)量要求的制造領(lǐng)域中占據(jù)重要地位。以下是超精密加工的主要特點:1.高精度:超精密加工技術(shù)能夠?qū)崿F(xiàn)極高的加工精度,,通??梢赃_(dá)到微米級甚至納米級。這種高精度加工能力滿足了航空,、航天,、精密儀器等領(lǐng)域?qū)Ω呔攘慵男枨?。通過采用先進(jìn)的加工設(shè)備和工藝方法,超精密加工能夠精確控制零件的尺寸精度和形位精度,。2.高表面質(zhì)量:超精密加工技術(shù)不僅關(guān)注零件的尺寸精度,,還重視零件的表面質(zhì)量。通過優(yōu)化加工參數(shù)和工藝方法,,超精密加工能夠獲得具有極低表面粗糙度和高度一致性的零件表面,。這種高表面質(zhì)量的零件在光學(xué)、電子,、醫(yī)療器械等領(lǐng)域具有應(yīng)用,。3.“進(jìn)化”加工:在超精密加工過程中,有時可以利用低于工件精度的設(shè)備,、工具,通過工藝手段和特殊的工藝裝備,,加工出精度高于“母機”的工作母機或工件,。這種“進(jìn)化”加工能力體現(xiàn)了超精密加工技術(shù)的獨特優(yōu)勢。4.高靈活性:超精密加工技術(shù)具有***的適用性,,可以與多種材料和多種加工工藝相結(jié)合,。這種靈活性使得超精密加工能夠適應(yīng)不同形狀、尺寸和材料的零件加工需求,,滿足不同行業(yè)和不同應(yīng)用的要求,。激光超精密加工技術(shù)領(lǐng)域,全球有多家廠商參與競爭并提供各種不同類型的設(shè)備,。主要廠商集中在亞洲,、德國等。

精密,、超精密加工技術(shù)是提高機電產(chǎn)品性能,、質(zhì)量、工作壽命和可靠性,,以及節(jié)材節(jié)能的重要途徑,。如:提高汽缸和活塞的加工精度,就可提高汽車發(fā)動機的效率和馬力,,減少油耗,;提高滾動軸承的滾動體和滾道的加工精度,就可提高軸承的轉(zhuǎn)速,,減少振動和噪聲,;提高磁盤加工的平面度,從而減少它與磁頭間的間隙,,就可提高磁盤的存儲量,;提高半導(dǎo)體器件的刻線精度(減少線寬,,增加密度)就可提高微電子芯片的集成度。工業(yè)發(fā)達(dá)國家的一般工廠已能穩(wěn)定掌握3 μm的加工精度(我國為5 μm),。同此,,通常稱低于此值的加工為普通精度加工,而高于此值的加工則稱之為高精度加工,。超精密激光切割技術(shù)已經(jīng)被應(yīng)用于精密電子,、裝飾、模具,、手機數(shù)碼,、鈑金和五金等行業(yè)。超快超精密切割

激光超精密打孔是將光斑直徑縮小到微米級,,從而獲得高的激光功率密度,,幾乎可以在任何材料實行激光打孔。半導(dǎo)體加工超精密機器人零件

超精密加工技術(shù)是指加工精度達(dá)到亞微米甚至納米級別的制造技術(shù),,主要包括超精密車削,、磨削、銑削和電化學(xué)加工等方法,。這些技術(shù)廣泛應(yīng)用于光學(xué)元件,、航空航天、精密模具,、半導(dǎo)體和醫(yī)療器械等領(lǐng)域,,能夠滿足高精度、高表面質(zhì)量的產(chǎn)品需求,。超精密鉆孔技術(shù)是一種高精度加工方法,,能夠?qū)崿F(xiàn)微米級甚至亞微米級的加工精度。該技術(shù)廣泛應(yīng)用于電子,、光學(xué),、精密儀器等領(lǐng)域,主要用于加工微型孔,、異形孔等復(fù)雜結(jié)構(gòu),。其加工設(shè)備通常包括數(shù)控機床、激光鉆孔系統(tǒng)等,,并采用特種刀具和特殊控制系統(tǒng)以確保加工質(zhì)量,。半導(dǎo)體加工超精密機器人零件

- 微米級超精密測包機分度盤 2025-06-23

- 半導(dǎo)體加工超精密機器人零件 2025-06-23

- 飛秒激光超精密陶瓷疊層電容 2025-06-23

- 日本加工超精密蝕刻 2025-06-23

- 高精度超精密無氧銅真空卡盤 2025-06-23

- 韓國加工超精密半導(dǎo)體流量閥 2025-06-23

- 超快超精密噴嘴 2025-06-23

- 代工超精密氣體流量閥 2025-06-23

- 超硬超精密晶圓卡盤 2025-06-23

- 超快超精密超細(xì)孔 2025-06-23

- 上海國內(nèi)卷圓加工聯(lián)系方式 2025-06-23

- 哪些防爆加濕機誠信合作 2025-06-23

- 蘇州大型噴涂設(shè)備源頭工廠 2025-06-23

- 無錫吊鏈除鐵器作用 2025-06-23

- 廣東設(shè)備改造功能 2025-06-23

- 安徽靜音起重機 2025-06-23

- 非標(biāo)定制空調(diào)價格多少 2025-06-23

- 福建鐵通清整翻新有幾種 2025-06-23

- 北京不銹鋼傳遞窗供應(yīng) 2025-06-23

- 徐州快換接頭液壓管路服務(wù) 2025-06-23