清遠(yuǎn)五軸車銑復(fù)合機(jī)床

在航空航天領(lǐng)域,鋁合金結(jié)構(gòu)件的加工對(duì)車銑復(fù)合工藝提出了嚴(yán)格要求,。鋁合金具有質(zhì)量輕,、強(qiáng)度高的特點(diǎn),但在加工過程中容易產(chǎn)生變形和表面質(zhì)量問題,。車銑復(fù)合加工時(shí),首先要合理選擇刀具,,硬質(zhì)合金刀具因其良好的耐磨性和切削性能常被用于鋁合金加工,。在切削參數(shù)方面,要根據(jù)鋁合金的牌號(hào)和結(jié)構(gòu)件的形狀精確設(shè)定主軸轉(zhuǎn)速,、進(jìn)給量和切削深度,。例如,對(duì)于薄壁鋁合金結(jié)構(gòu)件,,應(yīng)采用較高的主軸轉(zhuǎn)速和較小的進(jìn)給量,,以減少切削力對(duì)工件的影響,防止變形,。同時(shí),,車銑復(fù)合機(jī)床的冷卻系統(tǒng)至關(guān)重要,采用合適的切削液并優(yōu)化冷卻方式,,如噴霧冷卻或微量潤(rùn)滑冷卻,,能夠有效降低切削溫度,提高表面質(zhì)量,,減少刀具磨損,。此外,加工過程中的裝夾方式也需精心設(shè)計(jì),,采用多點(diǎn)定位,、柔性裝夾等方法,確保工件在加工過程中的穩(wěn)定性和精度,,從而制造出符合航空航天標(biāo)準(zhǔn)的高質(zhì)量鋁合金結(jié)構(gòu)件,。

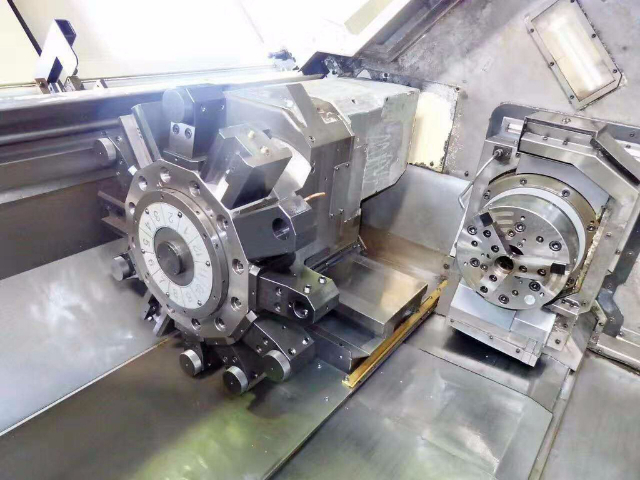

車銑復(fù)合加工對(duì)刀具提出了特殊要求并呈現(xiàn)獨(dú)特應(yīng)用特點(diǎn),。由于兼具車削和銑削動(dòng)作,,刀具需具備多種功能。例如,,一些多功能刀具既要有車削刀刃,,又要有銑削齒形,并且要能適應(yīng)不同的切削速度和進(jìn)給量,。在加工強(qiáng)度合金材料時(shí),,刀具材料的選擇至關(guān)重要,硬質(zhì)合金或陶瓷刀具因其高硬度和耐磨性常被選用,。同時(shí),,刀具的夾持方式也需優(yōu)化,以保證在高速旋轉(zhuǎn)和復(fù)雜切削力作用下的穩(wěn)定性,。對(duì)于一些復(fù)雜形狀的工件加工,,還需要定制特殊形狀的刀具,如帶有螺旋刃的銑刀,,以便在車銑復(fù)合加工中高效地去除材料并獲得良好的表面質(zhì)量,,刀具的合理應(yīng)用是車銑復(fù)合加工成功的關(guān)鍵因素之一。清遠(yuǎn)五軸車銑復(fù)合機(jī)床車銑復(fù)合集車削與銑削于一體,,可一次裝夾,,能減少定位誤差,高效完成復(fù)雜零件的多工序加工,,提升加工精度。

車銑復(fù)合加工工藝不斷創(chuàng)新以滿足日益復(fù)雜的零件制造需求,。例如,,在加工具有內(nèi)凹輪廓和特殊螺紋結(jié)構(gòu)的零件時(shí),采用獨(dú)特的車銑復(fù)合工藝順序,。先利用車削功能粗加工外圓輪廓,,為后續(xù)銑削提供穩(wěn)定的基準(zhǔn)。然后通過特定角度的銑刀,,在多軸聯(lián)動(dòng)控制下深入內(nèi)凹區(qū)域進(jìn)行銑削,,完成復(fù)雜形狀的成型。對(duì)于特殊螺紋,,不再局限于傳統(tǒng)車削螺紋的方式,,而是結(jié)合銑削的螺旋插補(bǔ)功能,以更靈活的刀具路徑和切削參數(shù),,實(shí)現(xiàn)高精度,、高質(zhì)量的螺紋加工。這種創(chuàng)新工藝不僅突破了傳統(tǒng)加工的局限,,還能有效減少加工步驟,,提高加工效率,為新型機(jī)械產(chǎn)品的研發(fā)和制造提供了有力的技術(shù)支持。

構(gòu)建車銑復(fù)合的智能化加工系統(tǒng)是未來發(fā)展方向,。該系統(tǒng)基于大數(shù)據(jù)分析,、人工智能算法和機(jī)器學(xué)習(xí)技術(shù)。通過收集大量的車銑復(fù)合加工數(shù)據(jù),,如不同材料的切削參數(shù),、刀具壽命數(shù)據(jù)、機(jī)床運(yùn)行狀態(tài)數(shù)據(jù)等,,利用人工智能算法進(jìn)行分析和學(xué)習(xí),,使機(jī)床能夠自動(dòng)識(shí)別工件材料、形狀和加工要求,,智能地生成比較好的加工方案,。例如,根據(jù)工件的材料硬度自動(dòng)調(diào)整主軸轉(zhuǎn)速和進(jìn)給量,,根據(jù)刀具的磨損情況自動(dòng)更換刀具或調(diào)整刀具補(bǔ)償參數(shù),。同時(shí),智能化加工系統(tǒng)還能實(shí)現(xiàn)自我診斷和故障預(yù)測(cè),,提前采取維護(hù)措施,,提高車銑復(fù)合加工的自動(dòng)化、智能化水平,,降低對(duì)人工干預(yù)的依賴,。

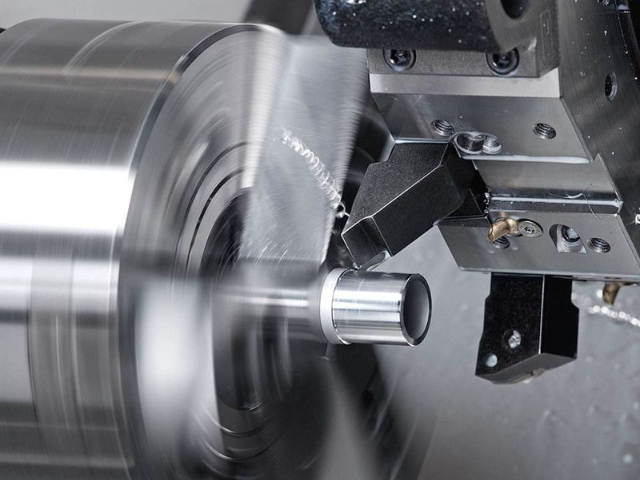

車銑復(fù)合加工過程中,,刀具磨損是影響加工精度和效率的重要因素,因此刀具磨損監(jiān)測(cè)與補(bǔ)償技術(shù)至關(guān)重要?,F(xiàn)代車銑復(fù)合機(jī)床通常配備了先進(jìn)的傳感器系統(tǒng),,能夠?qū)崟r(shí)監(jiān)測(cè)刀具在切削過程中的各種參數(shù),如切削力,、振動(dòng),、溫度等。通過對(duì)這些數(shù)據(jù)的分析,,可以準(zhǔn)確判斷刀具的磨損程度,。例如,當(dāng)切削力逐漸增大且波動(dòng)異常時(shí),,可能意味著刀具出現(xiàn)了磨損或破損,。一旦檢測(cè)到刀具磨損,機(jī)床的數(shù)控系統(tǒng)會(huì)根據(jù)預(yù)設(shè)的補(bǔ)償算法自動(dòng)調(diào)整刀具的切削路徑或加工參數(shù),,如減小進(jìn)給量,、調(diào)整主軸轉(zhuǎn)速等,,以補(bǔ)償?shù)毒吣p帶來的尺寸偏差,確保加工精度的穩(wěn)定性,。同時(shí),,系統(tǒng)還會(huì)及時(shí)發(fā)出刀具更換預(yù)警,提醒操作人員及時(shí)更換刀具,,避免因刀具過度磨損而導(dǎo)致的加工質(zhì)量問題和機(jī)床損壞,,從而提高車銑復(fù)合加工的可靠性和經(jīng)濟(jì)性。

車銑復(fù)合的高速切削能力,,適用于加工高硬度金屬材料,,提升加工效率。清遠(yuǎn)五軸車銑復(fù)合機(jī)床

在醫(yī)療器械制造領(lǐng)域,,車銑復(fù)合展現(xiàn)出優(yōu)越的應(yīng)用優(yōu)勢(shì),。醫(yī)療器械如骨科植入物、手術(shù)器械等,,對(duì)精度和表面質(zhì)量要求極高,。車銑復(fù)合能夠在同一臺(tái)設(shè)備上完成這些器械的復(fù)雜加工工序,如骨科植入物的桿部車削和端部的銑削成型,。其高精度加工能力確保了植入物與人體骨骼的完美適配,,減少了術(shù)后并發(fā)癥的風(fēng)險(xiǎn)。而且,,由于減少了工件在不同機(jī)床間的流轉(zhuǎn),,降低了污染的可能性,提高了醫(yī)療器械的衛(wèi)生安全性,。此外,車銑復(fù)合加工的高效性有助于縮短醫(yī)療器械的生產(chǎn)周期,,使新型醫(yī)療器械能夠更快地推向市場(chǎng),,滿足患者日益增長(zhǎng)的醫(yī)療需求,推動(dòng)了醫(yī)療器械制造行業(yè)的技術(shù)進(jìn)步和產(chǎn)品創(chuàng)新,。清遠(yuǎn)五軸車銑復(fù)合機(jī)床

- 陽(yáng)江調(diào)機(jī)數(shù)控車床價(jià)格 2025-05-28

- 中山數(shù)控車床價(jià)格 2025-05-27

- 惠州編程數(shù)控車床價(jià)格 2025-05-27

- 佛山理論數(shù)控車床培訓(xùn)機(jī)構(gòu) 2025-05-27

- 深圳新代五軸編程培訓(xùn) 2025-05-27

- 韶關(guān)關(guān)于五軸如何區(qū)分 2025-05-27

- 清遠(yuǎn)真假五軸 2025-05-27

- 清遠(yuǎn)京雕教育五軸 2025-05-27

- 汕頭三加二五軸哪幾軸 2025-05-27

- 汕頭龍門式五軸加工系統(tǒng) 2025-05-27

- 廣東高考失利招生 2025-05-28

- 陽(yáng)江2+2專本連讀怎么考 2025-05-28

- 獅鷲國(guó)際教育科技AI人工智能一站式留學(xué)名校匹配APP 2025-05-28

- 濟(jì)南創(chuàng)客大賽申請(qǐng)服務(wù)公司 2025-05-28

- 錢塘區(qū)有哪些危險(xiǎn)化學(xué)品安全作業(yè)培訓(xùn)班 2025-05-28

- 嘉興碩博提升在職研究生獲取資料 2025-05-28

- 南和區(qū)省心快速學(xué)大車經(jīng)驗(yàn) 2025-05-28

- 消防管理人培訓(xùn)中心 2025-05-28

- 臨朐濰坊企業(yè)家沙龍價(jià)格咨詢 2025-05-28

- 安徽全日制普職融通注意事項(xiàng) 2025-05-28