清遠(yuǎn)數(shù)控車銑復(fù)合編程

車銑復(fù)合加工過程中,熱變形是影響加工精度的重要因素,。機(jī)床在運(yùn)行時(shí),,主軸電機(jī),、切削過程等都會產(chǎn)生熱量,,導(dǎo)致機(jī)床部件的熱膨脹,。為控制熱變形,,首先在機(jī)床設(shè)計(jì)上采用熱對稱結(jié)構(gòu),,使機(jī)床各部分受熱均勻,,減少熱變形差異。例如,,采用對稱布局的主軸箱和床身結(jié)構(gòu),。其次,通過冷卻系統(tǒng)對機(jī)床關(guān)鍵部位進(jìn)行冷卻,,如對主軸進(jìn)行液體冷卻,,對切削區(qū)域進(jìn)行切削液噴淋冷卻,帶走熱量,。此外,,還可以利用熱補(bǔ)償技術(shù),通過傳感器實(shí)時(shí)監(jiān)測機(jī)床的溫度變化,,然后由數(shù)控系統(tǒng)根據(jù)預(yù)設(shè)的熱變形模型對加工參數(shù)進(jìn)行調(diào)整,,補(bǔ)償因熱變形產(chǎn)生的加工誤差,從而保證車銑復(fù)合加工在長時(shí)間運(yùn)行過程中的精度穩(wěn)定性,。車銑復(fù)合的在線檢測功能,,能實(shí)時(shí)監(jiān)控加工尺寸,及時(shí)修正偏差,。清遠(yuǎn)數(shù)控車銑復(fù)合編程

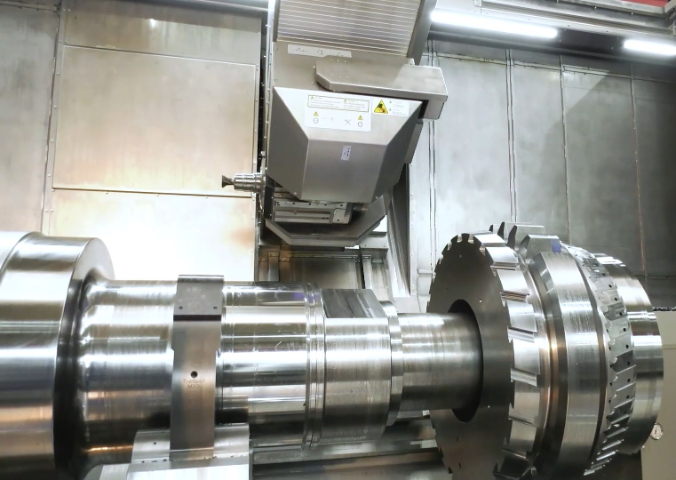

車銑復(fù)合與傳統(tǒng)加工工藝相比存在多方面差異,。傳統(tǒng)加工往往需要多臺機(jī)床分別進(jìn)行車削、銑削等工序,,工件在不同機(jī)床間的裝夾和轉(zhuǎn)移過程中容易產(chǎn)生定位誤差,,且加工周期長。而車銑復(fù)合在一臺機(jī)床上集成多種加工功能,,減少了裝夾次數(shù),,極大地提高了加工精度和效率。例如在加工一個(gè)具有外圓和平面銑削特征的零件時(shí),,傳統(tǒng)工藝可能需要車床和銑床兩臺設(shè)備,,耗時(shí)較長且精度難以保證,車銑復(fù)合機(jī)床則能一次性完成加工,,將同軸度,、垂直度等形位公差控制得更好。此外,,傳統(tǒng)加工工藝的設(shè)備占地面積大,、人工成本高,,車銑復(fù)合則通過集成化減少了設(shè)備數(shù)量和人工干預(yù),在現(xiàn)代制造業(yè)追求高精度,、高效率,、低成本的趨勢下,車銑復(fù)合展現(xiàn)出明顯的優(yōu)勢,。清遠(yuǎn)數(shù)控車銑復(fù)合編程車銑復(fù)合機(jī)床的高剛性結(jié)構(gòu),,為強(qiáng)力切削與精細(xì)銑削提供穩(wěn)定的加工平臺。

車銑復(fù)合在柔性制造方面具有突出表現(xiàn),。它能夠快速適應(yīng)不同工件的加工需求,,只需在數(shù)控系統(tǒng)中調(diào)整加工程序,就可以切換加工對象,。例如,,在機(jī)械加工車間,同一臺車銑復(fù)合機(jī)床可以在上午加工軸類零件,,通過更換刀具,、調(diào)整工藝參數(shù)和程序,下午就可以加工盤類零件或具有復(fù)雜外形的異形零件,。這種柔性制造能力使得企業(yè)在面對多變的市場需求時(shí),,能夠及時(shí)調(diào)整生產(chǎn)策略,減少適用設(shè)備的投資,,提高設(shè)備利用率,,降低生產(chǎn)成本,增強(qiáng)企業(yè)在市場競爭中的應(yīng)變能力,,滿足現(xiàn)代制造業(yè)個(gè)性化,、定制化生產(chǎn)的發(fā)展趨勢。

在汽車零部件制造中,,車銑復(fù)合有著廣泛應(yīng)用,。以汽車發(fā)動(dòng)機(jī)的曲軸加工為例,曲軸的形狀復(fù)雜,,包括主軸頸,、連桿頸以及各種油孔、鍵槽等特征,。車銑復(fù)合機(jī)床可以先進(jìn)行主軸頸的車削加工,,利用高精度的車削功能保證其尺寸精度和圓柱度。然后,,通過銑削功能加工連桿頸以及油孔,、鍵槽等部位,在同一裝夾下完成多道工序,,確保了各部位之間的相對位置精度,。這樣加工出的曲軸具有更高的質(zhì)量穩(wěn)定性,能夠有效減少發(fā)動(dòng)機(jī)在運(yùn)行過程中的振動(dòng)和磨損,,提高發(fā)動(dòng)機(jī)的整體性能和可靠性,,同時(shí)也提高了汽車零部件生產(chǎn)企業(yè)的生產(chǎn)效率和產(chǎn)品競爭力,滿足了汽車行業(yè)對高性能,、高質(zhì)量零部件的大規(guī)模生產(chǎn)需求,。車銑復(fù)合機(jī)床的電氣控制系統(tǒng),需具備高可靠性以保障加工連續(xù)性,。

在模具制造中,,車銑復(fù)合發(fā)揮著獨(dú)特作用。模具的型腔,、型芯等部位往往具有復(fù)雜的形狀和高精度要求,。車銑復(fù)合機(jī)床能夠利用其多軸聯(lián)動(dòng)功能,一次性加工出模具的復(fù)雜曲面,,避免了傳統(tǒng)加工方法中多次裝夾和工序轉(zhuǎn)換帶來的精度損失,。例如在注塑模具制造中,對于具有深腔,、倒扣等特征的模具,,車銑復(fù)合可以先車削出模具的基準(zhǔn)平面和外形輪廓,然后通過銑削加工出型腔內(nèi)部的復(fù)雜形狀,,并且可以在加工過程中對模具的各個(gè)部位進(jìn)行精確的尺寸控制和表面質(zhì)量優(yōu)化,。這不僅提高了模具的制造精度和生產(chǎn)效率,還縮短了模具的制造周期,,使得模具能夠更快地投入到塑料制品的生產(chǎn)中,,提高了整個(gè)模具制造行業(yè)的競爭力。車銑復(fù)合的后處理程序,,負(fù)責(zé)將編程指令轉(zhuǎn)化為機(jī)床可識別的運(yùn)動(dòng)代碼,。云浮車銑復(fù)合機(jī)床

車銑復(fù)合集車削與銑削于一體,可一次裝夾,,能減少定位誤差,,高效完成復(fù)雜零件的多工序加工,提升加工精度,。清遠(yuǎn)數(shù)控車銑復(fù)合編程

在鐘表制造中,,車銑復(fù)合用于加工各種精密零件。如手表的機(jī)芯軸,、齒輪等,,這些零件尺寸微小但精度要求極高,。車銑復(fù)合機(jī)床憑借其高轉(zhuǎn)速,、高精度的主軸和精密的數(shù)控系統(tǒng),,能夠在極小的公差范圍內(nèi)完成加工,。對于機(jī)芯軸,車削保證其細(xì)長軸的圓柱度和表面光潔度,,銑削則用于加工軸端的微小槽口和螺紋,。在齒輪加工中,利用銑削的分度功能和特殊的刀具形狀,,精確地加工出齒形,,并且可以在同一裝夾下完成齒輪的內(nèi)孔和外圓加工,確保各部位的同軸度和垂直度,。這使得鐘表零件的加工質(zhì)量和生產(chǎn)效率大幅提升,,推動(dòng)了鐘表行業(yè)向更質(zhì)量好和更精致工藝的方向發(fā)展。

- 潮州京雕三軸 2025-05-13

- 惠州車銑復(fù)合教育機(jī)構(gòu) 2025-05-12

- 清遠(yuǎn)數(shù)控車銑復(fù)合編程 2025-05-12

- 廣東什么是車銑復(fù)合培訓(xùn) 2025-05-12

- 湛江五軸車銑復(fù)合加工 2025-05-12

- 珠海什么是三軸價(jià)格 2025-05-12

- 深圳數(shù)控三軸加工 2025-05-12

- 梅州京雕三軸培訓(xùn) 2025-05-12

- 云浮理論數(shù)控車床車床 2025-05-12

- 揭陽車銑復(fù)合一體機(jī) 2025-05-12

- 南宮放心選低價(jià)學(xué)車服務(wù) 2025-05-13

- 線下舞蹈小藝考集訓(xùn)機(jī)構(gòu)報(bào)名入口 2025-05-13

- 杭州MAKE雜志競賽申請咨詢哪家好 2025-05-13

- 泰安哪里有消防中控培訓(xùn)學(xué)校好考嗎 2025-05-13

- 新北區(qū)公正藝術(shù)類培訓(xùn)排行 2025-05-13

- 山東轉(zhuǎn)學(xué)到上??梢詥?/a> 2025-05-13

- 滄州發(fā)展公開課行業(yè) 2025-05-13

- 專注威海格局國學(xué)哪些優(yōu)勢 2025-05-13

- 獅鷲集團(tuán)國外留學(xué)時(shí)間規(guī)劃 2025-05-13

- 山東附近全域營銷推廣軟件性價(jià)比 2025-05-13