杭州彎管機廠家

集成化質量檢測系統(tǒng)為數控彎管機構建了全流程品控防線,,實現加工與檢測的無縫銜接,。設備內置的激光測徑儀以 500Hz 頻率掃描管材截面,,當檢測到橢圓度超過 0.8% 時立即觸發(fā)補償機制,,某航空導管廠應用該技術后,薄壁鈦管的一次性合格率從 82% 提升至 99%,。視覺檢測模塊通過深度學習算法識別 0.05mm 級的細微裂紋,,在汽車制動管生產中替代了傳統(tǒng)人工抽檢,使不良率降至 0.03% 以下,。彎曲角度的鐳射跟蹤檢測則能在加工完成后 3 秒內出具檢測報告,,數據自動上傳至質量管理系統(tǒng),為 ISO 認證提供完整追溯鏈,。新能源光伏支架生產中,,設備低溫彎曲工藝避免鋁合金管材高溫變形。杭州彎管機廠家

在數字化工廠建設中,,全自動彎管機作為智能終端實現了生產數據的全流程貫通,。設備搭載的 5G 通信模塊可實時上傳彎曲壓力曲線、模具壽命數據等至工廠數字孿生系統(tǒng),,管理者在三維可視化界面中即可監(jiān)控所有設備的 OEE(設備綜合效率),。當某工程機械廠將 12 臺全自動彎管機接入數字孿生系統(tǒng)后,通過 AI 算法分析彎曲能耗數據,,優(yōu)化出的工藝參數使每噸鋼材加工能耗降低 18%,。設備還能與 AGV 物流系統(tǒng)聯動,當完成一批彎曲件加工后自動觸發(fā)物料轉運請求,,形成 “加工 - 檢測 - 入庫” 的無人化生產閉環(huán),,推動制造系統(tǒng)向高度智能化演進。普陀區(qū)數控彎管機哪家好人性化操作界面支持多語言切換,,降低操作人員學習與調試難度,。

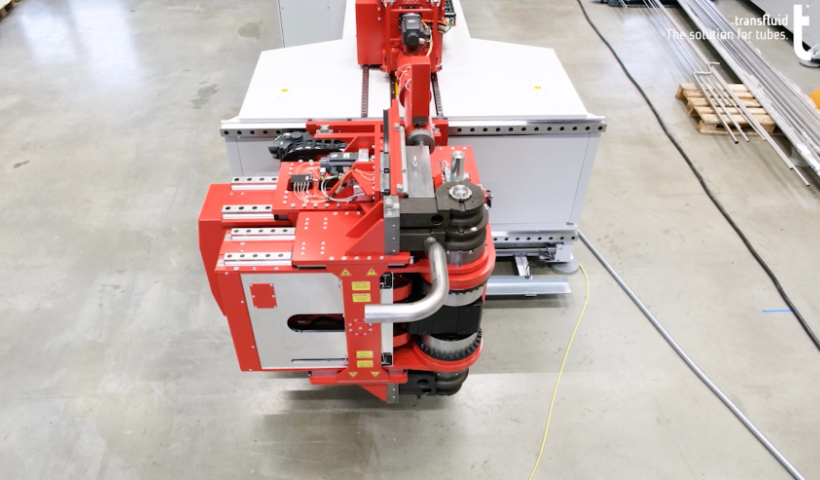

跨界工藝創(chuàng)新讓全自動彎管機突破傳統(tǒng)加工邊界。當與 3D 打印技術結合時,,設備可先對鈦合金管材進行準確彎曲,,再通過激光熔覆在彎曲處添加強化涂層,某企業(yè)用此工藝生產的導彈燃料管,,疲勞壽命提升 3 倍以上,。與機器人焊接系統(tǒng)聯動時,彎管機完成管件成型后,,六軸機器人立即對接口進行自動焊接,,某壓力容器廠引入該生產線后,儲罐管路的加工周期從 48 小時壓縮至 16 小時,,且焊接合格率達 99.9%,。這種工藝融合不只提升了生產效率,更催生了 “彎曲 - 強化 - 連接” 的一體化制造新模式,。

數控彎管機的智能故障診斷系統(tǒng)為生產連續(xù)性提供了堅實保障,,通過多維度數據采集實現預判性維護,。設備內置的振動傳感器以 10kHz 采樣頻率監(jiān)測軸承運行狀態(tài),當某汽車配件廠的設備主軸軸承出現早期磨損時,,系統(tǒng)提前 48 小時發(fā)出更換預警,,避免了因軸承失效導致的停機事故。電氣系統(tǒng)的故障定位精度達模塊級,,觸摸屏可實時顯示故障代碼及修復指引,,某工程機械廠因此將平均維修時間從 2.5 小時縮短至 40 分鐘。云端診斷平臺還能匯總多臺設備的運行數據,,通過 AI 算法識別潛在風險,,使設備年均故障率降低 60% 以上。設備的電氣系統(tǒng)采用冗余設計,,關鍵模塊雙電源備份,,保障安全穩(wěn)定運行。

全自動彎管機的培訓體系通過數字化手段實現了技能傳承的高效革新,。虛擬現實(VR)培訓系統(tǒng)構建了 1:1 的設備虛擬操作環(huán)境,,學員佩戴頭顯即可在虛擬空間中練習模具更換、參數調試等操作,,系統(tǒng)會實時標注錯誤步驟并提供修正指引,。某職業(yè)院校引入該培訓系統(tǒng)后,學員掌握彎管機操作的時間從傳統(tǒng)的 40 課時縮短至 12 課時,,且實操考核的一次通過率提升至 92%,。設備還支持 AR 遠程指導功能,新手操作人員通過智能眼鏡接收工程師的實時標注與語音指令,,在復雜模具調試中可減少 70% 的試錯次數,,有效解決了技能型工人短缺的行業(yè)難題。設備的遠程診斷功能,,讓工程師可在線監(jiān)控設備狀態(tài),,及時處理故障。徐匯區(qū)特馬弗萊克斯彎管機定做

新能源汽車冷卻管路生產中,,設備通過壓力補償技術保障薄壁扁管加工精度,。杭州彎管機廠家

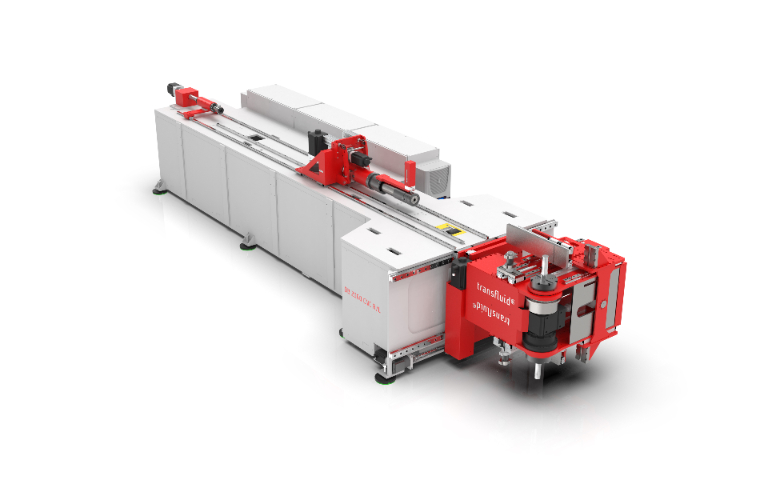

數控彎管機的重要技術體系構建了高精度加工的底層邏輯,其數控系統(tǒng)通過多軸聯動控制算法實現管材彎曲的毫米級精度把控,。設備采用雙伺服電機驅動方案,送料軸與彎曲軸的位置反饋分辨率達 0.001mm,,配合光柵尺閉環(huán)檢測,,可將 DN50 碳鋼鋼管的彎曲角度誤差控制在 ±0.3° 以內。某工程機械廠使用配備雷尼紹激光干涉儀的數控彎管機,,加工的液壓油管在 150MPa 壓力測試中無泄漏現象,,這得益于設備對彎曲回彈量的動態(tài)補償技術 —— 系統(tǒng)會根據實時采集的管材應變數據,,自動修正下一次彎曲的角度參數,使復雜管件的一次性合格率提升至 97% 以上,。杭州彎管機廠家

- 青浦區(qū)彎管機公司 2025-05-29

- 無錫德國全斯福彎管機報價 2025-05-29

- 普陀區(qū)自動彎管機多少錢一臺 2025-05-29

- 杭州特馬液壓彎管機定制 2025-05-29

- 南京數控彎管機價格 2025-05-29

- 靜安區(qū)特馬彎管機銷售電話 2025-05-29

- 嘉定區(qū)數控彎管機定做 2025-05-29

- 數控彎管機銷售電話 2025-05-29

- 青浦區(qū)自動彎管機哪家好 2025-05-29

- 閔行區(qū)德國全斯福彎管機報價 2025-05-28

- 廬陽區(qū)附近哪里有物聯網應用服務 2025-05-29

- 檢具陶瓷結構 2025-05-29

- 質量微差壓表設備廠家 2025-05-29

- 杭州品牌檢測儀哪家好 2025-05-29

- 文登區(qū)使用奧的斯電梯一體化 2025-05-29

- 四川工業(yè)流水線皮帶現貨 2025-05-29

- 重慶戶外起艇絞車 2025-05-29

- 惠山區(qū)比較好的挖機燃油濾清器廠家報價 2025-05-29

- 臺州國內點膠加工 2025-05-29

- 上海合金有色鑄造哪家好 2025-05-29