汕尾小型離子氮化設備制造

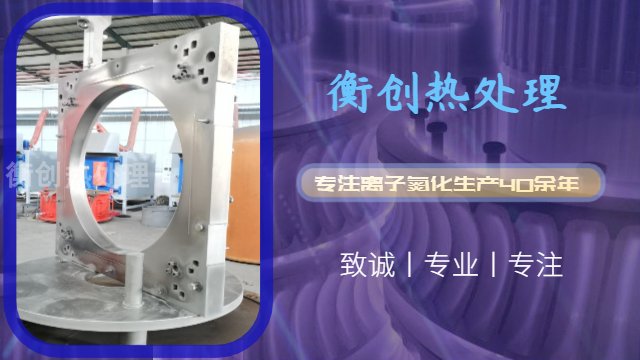

由于空心陰極效應,,當小孔的孔徑比達到一定數(shù)值時,,離子氮化的滲氮也無法正常進行,,因為深孔內(nèi)起輝容易導致孔內(nèi)輝光疊加進而引起工件表面超溫,。另一方面,如果孔深過大,,受陰陽極距離的影響,,孔內(nèi)的起輝難度會增大,導致工件溫度偏低,。根據(jù)經(jīng)驗,,通孔的內(nèi)孔長度與直徑的比值達到8時滲氮效果會變差,此時可以增加輔極來改善滲氮效果,;通孔的內(nèi)孔長度與直徑的比值達到16時滲氮會變得很困難,,需要特殊方法才能實現(xiàn)。如果有需要離子氮化的需要,,歡迎聯(lián)系我們衡創(chuàng),。離子氮化和氣體氮化有何區(qū)別。汕尾小型離子氮化設備制造

離子滲氮工藝質(zhì)量檢驗:滲氮層厚度滲氮層包括化合層和擴散層,,滲氮層厚度和時間呈拋物線關(guān)系。常用金相法和硬度法測量滲氮層厚度,。金相法將金相試樣磨制,,經(jīng)過試劑﹝化合層用2-4%硝酸酒精溶液,擴散層用5%苦味酸酒精溶液﹞腐蝕后,,用金相顯微鏡放大100-200倍測量,,從表面測至與基體有明顯界限為止,其長度即為滲氮層厚度,。硬度法用100g負荷的維氏硬度計從表面至心部垂直打硬度,,打到高于基體硬度30-50Hv處,從表面至此處的距離做為滲氮層厚度,。滲氮層硬度滲氮層的表面硬度用5-10Kg負荷的維氏硬度計測量,滲層厚度≤,,負荷不應超過5Kg,。化合層的表面硬度用50-200g負荷的顯微硬度計測量,。滲氮層脆性檢查用10Kg負荷的維氏硬度計打滲氮試樣表面,,以壓痕的完整程度評定脆性。河源離子氮化優(yōu)勢氣體氮化與離子氮化的優(yōu)缺點,。

離子氮化是一種利用輝光放電原理的表面強化技術(shù),。在真空爐內(nèi),通入適量的含氮氣體,,如氨氣(NH?),,并施加一定的直流電壓。此時,,爐內(nèi)氣體被電離,,形成等離子體。其中,,氮離子(N?)在電場作用下高速轟擊工件表面,,將動能轉(zhuǎn)化為熱能,使工件表面溫度升高,。同時,,氮離子被工件表面吸附并向內(nèi)部擴散,與金屬原子發(fā)生化學反應,,形成氮化層,。例如,在對鋼鐵材料進行離子氮化時,,氮離子與鐵原子結(jié)合,,在表面形成各種氮化物相,如 Fe?N,、Fe?N 等,。這些氮化物相具有高硬度、高耐磨性和良好的抗腐蝕性,,從而顯著提高工件的表面性能,。這種基于離子轟擊和擴散的原理,使得離子氮化與傳統(tǒng)氮化方法在機制上有明顯區(qū)別,,為其獨特的工藝優(yōu)勢奠定了基礎,。

離子氮化作為七十年代興起的一種新型滲氮方法與一般的氣體滲氮相比,離子滲氮的特點是:滲氮速度較快,可適當縮短滲氮周期,,離子氮化時間短,,能縮短到氣體氮化時間的1/3~2/3。離子氮化處理,,可聯(lián)系衡創(chuàng),。滲氮層脆性小,離子氮化表面形成的白層很薄,,甚至沒有,,另外引起的變形小,特別適宜于形狀復雜的精密零件,??晒?jié)約能源和氨的消耗量,電能消耗為氣體氮化的1/2~1/5,,氨氣消耗為氣體氮化的1/5~1/20,。易于實現(xiàn)局部氮化,只要設法使不欲氮化的部分不產(chǎn)生輝光即可,,非滲氮部位便于保護,,采用機械屏蔽、用鐵板隔斷輝光,,即可保護,。離子轟擊有凈化表面作用,自動去除鈍化膜,,不銹鋼,、耐熱鋼材料無需預先去除鈍化膜,可使不銹鋼,、耐熱鋼工件直接滲氮,。化合物層結(jié)構(gòu),、滲層厚度和組織可以控制,。處理溫度范圍較寬,即使在350℃以下也能獲得一定厚度的滲氮層,。勞動條件有所改善,,、離子滲氮處理在很低的壓力下進行,,排出的廢氣極少,。氣源為氮氣、氫氣和氨氣,,基本上無有害物質(zhì)產(chǎn)生??梢赃m用于各種材料,,包括要求氮化溫度高的不銹鋼,、耐熱鋼,以及氮化溫度較低的工模具(工具鋼)和精密零件,,而低溫氮化對氣體氮化來說是相當困難的,。離子氮化是利用輝光放電原理進行的一種化學熱處理,故又稱輝光離子氮化,也有稱離子轟擊氮化。

離子氮化與氣體氮化在多個方面存在差異,。從氮化原理看,,氣體氮化是通過氨氣在高溫下分解出氮原子,然后氮原子在工件表面吸附并擴散形成氮化層,;而離子氮化是利用輝光放電產(chǎn)生的氮離子轟擊工件表面實現(xiàn)氮化,。在氮化速度上,離子氮化明顯更快,,如前所述,,可縮短大量時間。在氮化質(zhì)量方面,,離子氮化能更精確控制氮化層組織和性能,,氣體氮化的氮化層質(zhì)量均勻性相對較差。從設備成本來看,,離子氮化設備由于包含真空系統(tǒng),、電源系統(tǒng)等,初期投資較高,;氣體氮化設備相對簡單,,成本較低。但從長期運行成本考慮,,離子氮化因氮化速度快,、能耗低,綜合成本可能更具優(yōu)勢,。在應用范圍上,,氣體氮化適用于各種形狀和尺寸的工件,對復雜工件的處理能力較強,;離子氮化對于形狀簡單,、表面積較大的工件效果更佳,不過隨著技術(shù)發(fā)展,,對復雜工件的處理能力也在不斷提升,。離子氮化其中一個比較明顯的優(yōu)點就是環(huán)保節(jié)能,是國家重點發(fā)展的氮化新工藝。東莞模具離子氮化優(yōu)勢

離子氮化件常見缺陷與對策,。汕尾小型離子氮化設備制造

離子氮化的常見缺陷:硬度偏低生產(chǎn)實踐中,,工件氮化后其表面硬度有時達不到工藝規(guī)定的要求,輕者可以返工,重者則造成報廢,。造成硬度偏低的原因是多方面的:有設備方面的原因,,如系統(tǒng)漏氣造成氧化;有選材方面的原因,如材料選擇不恰當;有前期熱處理方面的原因,,如基本硬度太低,,表面脫碳等;有工藝方面的原因,如氮化溫度過高或過低,,時間短或氮勢不足而造成滲層太薄筆筆,。只有根據(jù)具體情況,找準原因,,問題才會得以解決,。硬度和滲層不均勻裝爐方式不當,氣壓調(diào)節(jié)不當(如供氣量過大),,溫度不均,,小孔、窄縫未屏蔽造成局面過熱等均會造成硬度和滲層不均勻,。變形超差變形是難以杜絕的,,對易變形件,采取以下措施,,有利干減小變形,。氧化前應進行穩(wěn)定化處理(處理次數(shù)可以是幾次)直至將氮化前的變形量控制在很小的范圍內(nèi)(一般不應超過氮化后允許變形量的50%);氧化過程中的升、降溫速度應緩慢;保溫階段盡量使工件各處的溫度均勻一致,。對變形要求嚴格的工件,,如果工藝許可,盡可能采用較低的氫化溫度,。汕尾小型離子氮化設備制造

- 云浮不銹鋼離子氮化對比 2025-05-09

- 東莞真空離子氮化工藝 2025-05-09

- 云浮真空離子氮化現(xiàn)貨 2025-05-09

- 揭陽金屬表面離子氮化什么價格 2025-05-09

- 韶關(guān)金屬表面離子氮化批發(fā)價 2025-05-09

- 廣州真空離子氮化價格 2025-05-09

- 肇慶離子氮化檢查 2025-05-09

- 河源模具離子氮化廠家 2025-05-09

- 潮州離子氮化價格 2025-05-09

- 肇慶什么叫離子氮化 2025-05-09

- 徐州柔性打磨答疑解惑 2025-05-09

- 無錫家具木材烘干窯窯 2025-05-09

- 河南磷化酸洗鈍化設備廠家 2025-05-09

- 上海降溫負壓風機 2025-05-09

- 哪些橡膠密封圈 2025-05-09

- 閔行區(qū)省電智能倉儲設備圖片 2025-05-09

- 茂名軸類測量機/儀哪家好 2025-05-09

- 四川家用訂折機 2025-05-09

- 蘇州工業(yè)爐產(chǎn)線 2025-05-09

- 棗莊漲力輥膠輥廠家 2025-05-09