-

潮州不銹鋼離子氮化采購信息

潮州不銹鋼離子氮化采購信息離子滲氮的幾個問題:溫度測量,。普通熱處理設備利用電熱體發(fā)熱加熱工件,,爐內溫度均勻,測溫熱電偶的溫度可反映工件溫度,。離子滲氮靠工件自身輝光放電加熱,,而且工件帶陰極電位,,熱電偶不能與工件直接接觸,所以測溫熱電偶的溫度與工件溫度不一致,。爐內工件越少,,熱電偶距離工件越遠,熱電偶溫度與工件溫度相差越大,。實際操作時,,經常采取目測溫度等方法,彌補測溫不準的問題,。溫度均勻性,。離子滲氮靠自身輝光放電加熱,,同一爐不同工件,質量不同,,表面積不同,,受熱也不同,所以工件溫度可能不均勻,。實際工藝操作時,,同爐工件相差不要太大。要考慮工件的裝爐方式,,質量大,,表面積小的工件受熱條件差,溫度偏低,,裝爐時,,放在陰極盤的內圈或...

-

珠海真空離子氮化保養(yǎng)

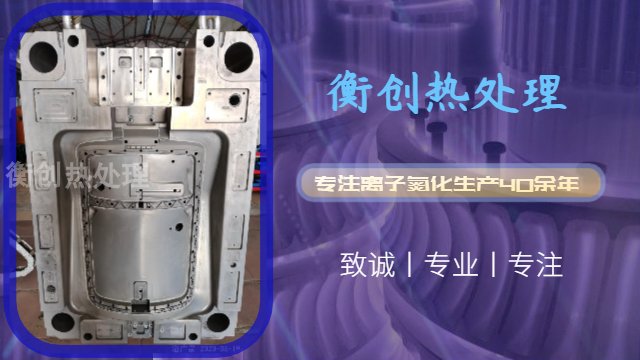

珠海真空離子氮化保養(yǎng)模具制造對模具的耐磨、抗腐蝕和脫模性能要求極高,,離子氮化在此發(fā)揮著關鍵作用,。注塑模具經離子氮化處理后,表面形成堅硬且致密的氮化層,,其硬度可大幅提升,,有效抵抗塑料熔體在注塑過程中的高壓沖刷和摩擦,,減少模具表面的磨損和拉傷,。同時,,氮化層良好的脫模性能使塑料制品更容易從模具中脫出,降低了廢品率,,提高了生產效率,。壓鑄模具在高溫、高壓的金屬液沖擊下,,離子氮化形成的氮化層能增強模具的抗熱疲勞性能,,延長模具使用壽命,降低模具更換頻率,,為模具制造企業(yè)節(jié)約成本,,提升產品質量和市場競爭力。離子氮化及其與氣體氮化的區(qū)別你真的了解了嗎?珠海真空離子氮化保養(yǎng) 在以含氮氣體的低真空爐體內的條件下,,氣源通常采用純氨,,也...

-

汕頭不銹鋼離子氮化批發(fā)價

汕頭不銹鋼離子氮化批發(fā)價離子氮化前預先熱處理工藝的制訂原則:為了保證氮化件心部具有必要的力學性能(也稱機械性能),消除加工過程中的內應力,,減少氮化變形,,為獲得良好的氮化層組織性能提供必要的原始組織,并為機械加工提供條件,,零件氮化前必須進行不同的預先熱處理,。氮化工藝參數對預先熱處理工藝的要求,預先熱處理中還有就是一道工序的加熱溫度至少要比氮化溫度高20~40℃,。否則,,零件在氮化過程中其心部組織及力學性能將發(fā)生變化,零件的變形無規(guī)律,,變形量將無法控制,。常用的預先熱處理工藝,常用的預先熱處理工藝有調質,、淬火+回火,、正火及退火。調質是結構鋼常用的預先熱處理工藝,,調質的回火溫度至少要比氮化溫度高20~40℃,。回火溫度越高...

-

珠海金屬離子氮化批發(fā)價

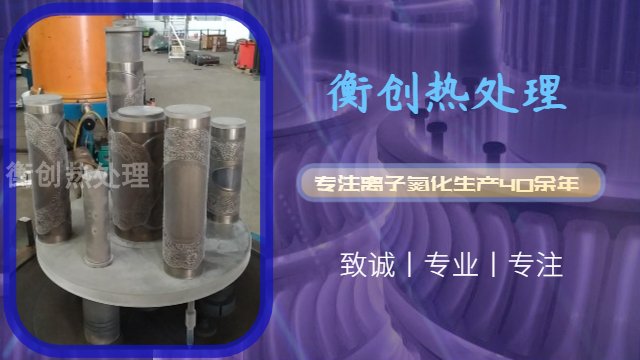

珠海金屬離子氮化批發(fā)價離子氮化裝爐時零件間距如何控制,?不同尺寸產品混裝,,裝爐零件的間距過小會影響到零件的滲氮效果,如果過大會浪費裝爐空間,。根據經驗,,離子氮化零件在裝爐時零件之間的間距一般控制在20mm左右。如果零件較小,,這個間距可以適當縮小,,不過一般不要小于10mm。離子氮化不同零件拼爐時如何裝爐,?在歐洲,,自從1986年德國TEG公司(現歸屬德國PVA公司)的,熱壁式離子氮化爐已經獲得的應用,。熱壁式離子氮化爐因其爐內溫度可以通過輔助熱源進行分區(qū)調控,,使整爐的溫度均勻性得到了很大的提升,所以對于裝爐的要求降低了很多,。對于熱壁爐而言,,在裝爐方面需要注意的主要是比表面積(輝光表面積與產品重量的比值)相近的產品盡量裝...

-

清遠不銹鋼離子氮化優(yōu)勢

清遠不銹鋼離子氮化優(yōu)勢離子氮化處理工藝:處理溫度:閥板880~900。C,,閥座840~860,。C處理時間:6~8h比較大加熱速度:15℃/min比較大冷卻速度:18℃/min反應氣氛:N2與H2混合氣體,,并適當引入其他氣體,如氧等氮勢:66%~90%工作氣壓:3999~5332Pa氣體流量:100~150L/h電流密度:3~7mA/cm2擬進行離子氮化的零件必須經過徹底的清洗,,以免因油污,、銹斑、揮發(fā)物等而引起電弧,,損傷零件,。零件在裝爐時,其間隙必須足夠大而均勻,,裝載過密處往往會引起溫度過高,。對局部氮化的零件,可在非滲部位用外罩(對凸出面而言)或塞子(對內凹面或孔而言)屏蔽,,以避免在該處起輝,。裝爐時還要注意合理...

-

珠海模具離子氮化種類

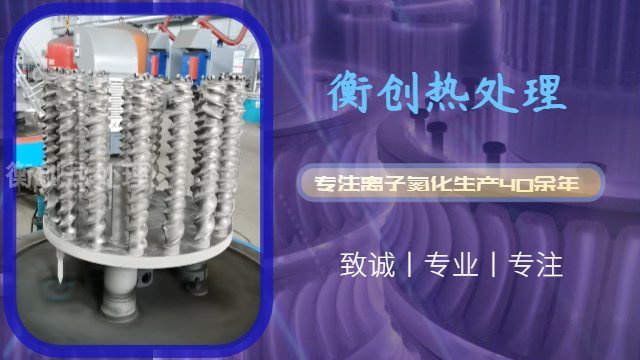

珠海模具離子氮化種類離子氮化設備主要由真空爐體、供氣系統(tǒng),、電源系統(tǒng)和控制系統(tǒng)四大部分組成,。真空爐體是離子氮化的反應容器,通常采用不銹鋼材質,,具有良好的密封性,,能夠承受一定的壓力。爐內設有工件放置架,,確保工件在處理過程中均勻受熱和接受離子轟擊,。供氣系統(tǒng)負責向爐內通入適量的含氮氣體,如氨氣,、氮氣與氫氣的混合氣體等,,通過流量控制器精確控制氣體流量和比例。電源系統(tǒng)提供離子氮化所需的直流或脈沖電壓,,一般電壓范圍在 300 - 1000V 之間,,可根據不同的工藝要求進行調節(jié)??刂葡到y(tǒng)則用于監(jiān)控和調節(jié)爐內的溫度,、壓力、氣體流量,、電壓和電流等參數,,實現對離子氮化過程的精確控制。例如,,通過熱電偶實時監(jiān)測爐內溫度,,并反饋給控制系統(tǒng),...

-

云浮真空離子氮化性能

云浮真空離子氮化性能離子氮化工藝技術應用案例:曲軸的離子氮化工藝流程:毛胚檢驗,、寫編號,、鉆兩端面中心孔,、車大頭外圓及端面、粗車主軸頸及小頭,、打編號,、粗車主軸頸、大小頭及小頭倒角,、銑定位面、精洗連桿頸,、車大頭工藝外圓及平衡塊外圓,、粗磨連桿頸、鉆橫油孔,、鉆斜油孔,、斜油孔攻絲及油孔倒角、打磨棱角毛刺,、平小頭端面,,精車小頭并攻絲、粗車大頭孔,、半精磨主軸頸及大頭外圓,、精車軸承孔、半精磨連桿頸,、精磨連桿頸,、鉆法蘭孔并攻絲、精磨小頭,、銑鍵槽,、動平衡、去重,、精磨大頭外圓及端面,、油孔口倒角并研磨、清洗,、打熱處理批號,、離子氮化熱處理、檢查跳動量,、手攻絲,、油孔口拋光、軸頸拋光,、探傷,、清洗、檢驗,、清洗,、涂蝕,、包裝。離子氮化都有哪些工藝,?...

-

汕尾什么叫離子氮化工藝

汕尾什么叫離子氮化工藝離子氮化脈沖電源的優(yōu)點:無需堵孔,,由于脈沖電源對弧光放電的抑制作用,因此對于很多零件無需堵孔,,這樣給生產操作帶來很大的方便,。例如處理曲軸時就不需堵孔,而當曲軸上存在有一些為提高零件性能的工藝孔時,,這種優(yōu)點就顯得更為突出,。處理質量好、變形小,,利于提高層深,,由于脈沖電源對弧光發(fā)電的抑制作用,弧光在零件表面作用的時間極短,,可獲得高質量的表面,,絕無灼傷。并且提高了工件溫度的均勻性,,零件變形小,。由于其改善了工藝條件,在相同的時間內或者不利于氮化的條件下,,能提高層深,。能提高設備的利用率,在直流電源的條件下,,由于工藝參數和物理參數的相互影響,,在保溫時電壓的調節(jié)范圍通常在650V左右,而采用脈沖電源,,電...

-

揭陽金屬離子氮化

揭陽金屬離子氮化在以含氮氣體的低真空爐體內的條件下,,氣源通常采用純氨,也可采用分解氨,。把金屬工件作為陰極爐體為陽極,,在陰極(工件)與陽極(爐體)之間加上高壓(300~900V)直流電源后,稀薄氣體被電離并產生輝光放電,,形成氮,、氫陽離子,在陰陽極之間形成等離子區(qū),。在等離子區(qū)強電場作用下,,氮和氫的正離子以高速向工件表面轟擊。離子的高動能轉變?yōu)闊崮埽訜峁ぜ砻嬷了铚囟?。離子氮化處理,,歡迎聯系衡創(chuàng)。氮,、氫等正離子在電場的加速下轟擊零件表面,,產生很大熱量以加熱零件,同時使部分鐵原子濺射出來與氮結合生成FeN由于離子的轟擊,,工件表面產生原子濺射,,因而得到凈化,同時由于吸附和擴散作用,,繼而分解出活性氮原子向工件內...

-

不銹鋼離子氮化廠家直銷

不銹鋼離子氮化廠家直銷離子氮化能提升金屬表面硬度,,為金屬材料提供出色的耐磨性。以模具鋼為例,,經離子氮化處理后,表面硬度可從原本的 HV200 - 300 提升至 HV1000 - 1200 甚至更高,。這是由于在離子氮化過程中,,氮原子與金屬原子結合形成了硬度極高的氮化物,如 Fe?N,、Fe?N 等,。這些氮化物彌散分布在金屬表面,形成了一層堅硬的防護層,,極大地增強了金屬表面抵抗摩擦和磨損的能力,。在機械制造中,齒輪,、軸類等零件經離子氮化后,,表面硬度的提升使其能夠承受更大的載荷,降低磨損,,延長使用壽命,,提高機械裝備的可靠性和穩(wěn)定性。離子氮化與QPQ工藝的比較,。不銹鋼離子氮化廠家直銷 離子氮化后零件的“腫脹”現象及防治對...

-

廣州什么是離子氮化性能

廣州什么是離子氮化性能在汽車零部件制造中,,離子氮化有著廣泛的應用。汽車發(fā)動機的活塞銷,,經離子氮化處理后,,表面硬度顯著提高,耐磨性大幅增強,,能在高速往復運動中有效減少磨損,,保證發(fā)動機的動力輸出穩(wěn)定。變速器的同步器齒套,離子氮化使其齒面硬度提升,,換擋更加順暢,,減少了齒面磨損和打齒現象,提高了變速器的可靠性和使用壽命,。汽車制動系統(tǒng)的制動盤,,經離子氮化處理后,表面形成的氮化層提高了其抗熱疲勞性能,,在頻繁制動產生的高溫下,,仍能保持良好的制動性能,為行車安全提供了保障,,充分展示了離子氮化在提升汽車零部件性能方面的重要價值,。離子氮化硬度和深度時間關系。廣州什么是離子氮化性能 離子氮化處理工藝:處理溫度:閥板880~900,。C...

-

離子氮化批發(fā)價

離子氮化批發(fā)價離子氮化與氣體氮化對比因其滲入理論與氣體氮化有一定差別,,也有一定相同性,在操作上有一定的特殊性,。二者都涉及到四要素,,即工件表面潔凈度,氮化溫度,,氨的分解率,,滲氮保溫時間。但在以上相同四點的各點上,,有一定的區(qū)別,,而且因其特異性,在操作上有一些形式的不同,,尤其防滲方法存在較大的不同,。清洗工件,與氣體氮化大體相同,,但對于工件交檢質量不構成威脅,,如果清洗的好,可縮短打弧時間,,反之只需延長打弧時間,,也可以維持工作。離子氮化溫度與氣體氮化溫度一樣,,但其溫度測量至今尚為一道難題,,即熱電偶很難與工件匹配,其顯示值也不能完全一致,,只可作參考,,所以目測觀測溫度甚為重要,。離子氮化也需要足夠的氮原子,但因其獨特...

-

肇慶真空離子氮化性能

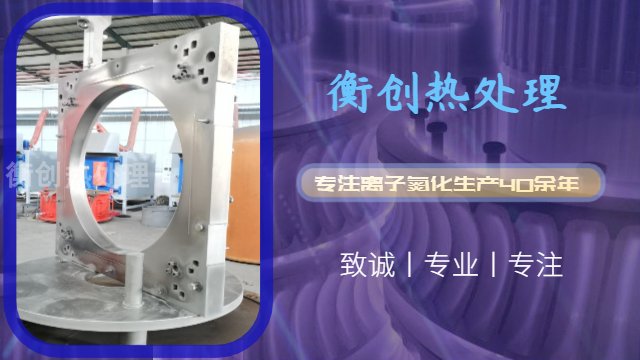

肇慶真空離子氮化性能離子滲氮在鏡面模具應用上的優(yōu)勢:直接采用預硬的模具鋼進行模具加工,,不用整體熱處理,,只需要進行離子滲氮即可達到模具使用性能要求,避免因模具整體熱處理過程中產生變形和開裂等風險,;離子滲氮變形小,,變形量可忽略不計;離子滲氮是在真空的狀態(tài)下進行滲氮的,,滲后模具表面均勻潔凈,,可直接采用研磨膏進行拋光,并能達到鏡面的效果,,避免了如氣體滲氮處理后產生拋光性能下降,、表面有黑點等表面缺陷;模具表面硬度的提高,,可以避免模具在使用過程中出現拉花而需要重新拋光的問題,,節(jié)省成本和工時;對于不銹鋼類型的模具鋼(如S136,、2316,、4Cr13等)由于表面存在鈍化膜,因此不能直接氣體滲氮,,但離子滲氮可直接進行,而且不...

-

清遠金屬離子氮化

清遠金屬離子氮化離子氮化工藝技術應用案例:曲軸的離子氮化工藝流程:毛胚檢驗,、寫編號,、鉆兩端面中心孔、車大頭外圓及端面,、粗車主軸頸及小頭,、打編號、粗車主軸頸,、大小頭及小頭倒角,、銑定位面、精洗連桿頸,、車大頭工藝外圓及平衡塊外圓,、粗磨連桿頸、鉆橫油孔,、鉆斜油孔,、斜油孔攻絲及油孔倒角、打磨棱角毛刺,、平小頭端面,,精車小頭并攻絲、粗車大頭孔、半精磨主軸頸及大頭外圓,、精車軸承孔,、半精磨連桿頸、精磨連桿頸,、鉆法蘭孔并攻絲,、精磨小頭、銑鍵槽,、動平衡,、去重、精磨大頭外圓及端面,、油孔口倒角并研磨,、清洗、打熱處理批號,、離子氮化熱處理,、檢查跳動量、手攻絲,、油孔口拋光,、軸頸拋光、探傷,、清洗,、檢驗、清洗,、涂蝕,、包裝。離子氮化與氣體氮化相比...

-

清遠金屬離子氮化檢查

清遠金屬離子氮化檢查下面是金屬材料進行離子氮化的工藝特點另外兩個,,合金鋼主要指用于結構件的含有某些合金元素的鋼類,。合金鋼中有專門用于氮化的材料,如38CrMoAl在達到同樣滲層深度的前提下,,它更易于氮化,。其它合金鋼也都可進行離子氮化,氮化前要進行調質處理,,以獲得所要求的基體性能,,同時還可以釋放應力。離子氮化后的工件表層有氮化物組織,,可以起到防銹作用,。其它黑色金屬,對碳鋼(無合金元素)的離子氮化,,也能提高硬度,,但不及合金鋼提高硬度的幅度,,尤其是低碳鋼,原因是因為其基體組織硬度就低,,表面硬度不會高,。對這類材料氮化的另一用途是防銹蝕。還有模具鋼,、鑄鋼,、粉末冶金件都可進行離子氮化,達到提高表面硬度等工藝目標,。常用材料離子...

-

惠州不銹鋼離子氮化廠家直銷

惠州不銹鋼離子氮化廠家直銷離子氮化與氣體氮化對比因其滲入理論與氣體氮化有一定差別,,也有一定相同性,在操作上有一定的特殊性,。二者都涉及到四要素,,即工件表面潔凈度,氮化溫度,,氨的分解率,,滲氮保溫時間。但在以上相同四點的各點上,,有一定的區(qū)別,,而且因其特異性,在操作上有一些形式的不同,,尤其防滲方法存在較大的不同,。清洗工件,與氣體氮化大體相同,,但對于工件交檢質量不構成威脅,,如果清洗的好,可縮短打弧時間,,反之只需延長打弧時間,也可以維持工作,。離子氮化溫度與氣體氮化溫度一樣,,但其溫度測量至今尚為一道難題,即熱電偶很難與工件匹配,,其顯示值也不能完全一致,,只可作參考,所以目測觀測溫度甚為重要,。離子氮化也需要足夠的氮原子,,但因其獨特...

-

河源什么叫離子氮化生產

河源什么叫離子氮化生產在汽車零部件制造中,離子氮化有著廣泛的應用,。汽車發(fā)動機的活塞銷,,經離子氮化處理后,,表面硬度顯著提高,耐磨性大幅增強,,能在高速往復運動中有效減少磨損,,保證發(fā)動機的動力輸出穩(wěn)定。變速器的同步器齒套,,離子氮化使其齒面硬度提升,,換擋更加順暢,減少了齒面磨損和打齒現象,,提高了變速器的可靠性和使用壽命,。汽車制動系統(tǒng)的制動盤,經離子氮化處理后,,表面形成的氮化層提高了其抗熱疲勞性能,,在頻繁制動產生的高溫下,仍能保持良好的制動性能,,為行車安全提供了保障,,充分展示了離子氮化在提升汽車零部件性能方面的重要價值。離子氮化是利用氣體輝光放電原理,使氮原子離子化而滲入金屬表面的一種先進的化學熱處理工藝,。河源什么叫離子氮化...

-

真空離子氮化供應商

真空離子氮化供應商離子氮化法具有以下一些優(yōu)點:由于離子氮化是在真空中進行,,因而可獲得無氧化的加工表面,也不會損害被處理工件的表面光潔度,。而且由于是在低溫下進行處理,,被處理工件的變形量極小,處理后無需再行加工,,極適合于成品的處理,。通過調節(jié)氮、氫及其他(如碳,、氧,、硫等)氣氛的比例,可自由地調節(jié)化合物層的相組成,,從而獲得預期的機械性能,。離子氮化從380℃起即可進行氮化處理,此外,,對鈦等特殊材料也可在850℃的高溫下進行氮化處理,,因而適應范圍十分廣。由于離子氮化是在低氣壓下以離子注入的方式進行,,因而耗氣量極少(只為氣體滲氮的百分之幾),,可降低耗能。離子滲氮又稱輝光滲氮,,是利用輝光放電原理進行的,。真空離子氮化供應商 ...

-

深圳模具鋼離子氮化缺點

深圳模具鋼離子氮化缺點離子氮化的常見缺陷: 一,、硬度偏低生產實踐中,工件氮化后其表面硬度有時達不到工藝規(guī)定的要求,,輕者可以返工,,重者則造成報廢。造成硬度偏低的原因是多方面的:有設備方面的原因,,如系統(tǒng)漏氣造成氧化,;有選材方面的原因,如材料選擇不恰當,;有前期熱處理方面的原因,,如基本硬度太低,表面脫碳等,;有工藝方面的原因,,如氮化溫度過高或過低,時間短或氮勢不足而造成滲層太薄等等,。只有根據具體情況,,找準原因,問題才會得以解決,。 二,、硬度和滲層不均勻裝爐方式不當,氣壓調節(jié)不當(如供氣量過大),,溫度不均,,小孔、窄縫未屏蔽造成局面過熱等均會造成硬度和滲層不均勻,。 三,、變形超差變形是難以杜絕的,對易變形...

-

真空離子氮化優(yōu)勢

真空離子氮化優(yōu)勢模具制造對模具的耐磨,、抗腐蝕和脫模性能要求極高,,離子氮化在此發(fā)揮著關鍵作用。注塑模具經離子氮化處理后,,表面形成堅硬且致密的氮化層,,其硬度可大幅提升,有效抵抗塑料熔體在注塑過程中的高壓沖刷和摩擦,,減少模具表面的磨損和拉傷。同時,,氮化層良好的脫模性能使塑料制品更容易從模具中脫出,,降低了廢品率,提高了生產效率,。壓鑄模具在高溫,、高壓的金屬液沖擊下,,離子氮化形成的氮化層能增強模具的抗熱疲勞性能,延長模具使用壽命,,降低模具更換頻率,,為模具制造企業(yè)節(jié)約成本,提升產品質量和市場競爭力,。離子氮化硬度和深度,。真空離子氮化優(yōu)勢離子氮化設備主要由真空爐體、供氣系統(tǒng),、電源系統(tǒng)和控制系統(tǒng)四大部分組成,。真空爐體是離子氮化的...

-

陽江合金鋼離子氮化價格

陽江合金鋼離子氮化價格離子氮化工藝技術的優(yōu)點:工件涂層可根據預期性能要求通過調節(jié)氮、氫及其他(如碳,、氧,、硫等)氣氛的比例調整實現相組成調節(jié)。制備涂層時間是普通滲氮的三分之一到五分之一,,效率高,。制備過程十分清潔而無需防止公害,無需額外加熱和檢測設備,,能夠獲得均勻的溫度分布,,能源消耗是氣體滲氮的40~70%,節(jié)能環(huán)保,;耗氣量極少(只為氣體滲氮的百分之幾),可減少離子氮化的常見缺陷,;適用的材質和溫度范圍廣。工件制備完涂層后可獲得無氧化的加工表面,,表面光潔度高,,變形量小。離子氮化工藝技術的難點:空心陰極效應限制了在帶小孔,、間隙和溝槽零件中的應用:邊角效應導致導致工件邊角部位硬度和其余部位不一致:不同結構工件混裝時溫度...

-

惠州離子氮化設備制造

惠州離子氮化設備制造離子氮化工藝技術應用常見問題:硬度低,。主要原因包括系統(tǒng)漏氣造成氧化、選材不當,、基體硬度低,、氮化溫度、時間或氮勢不足而造成滲層太薄,。硬度和涂層不均勻,。主要原因包括:裝爐方式不當、氣壓調節(jié)不當(如供氣量過大),、溫度不均,、小孔窄縫未屏蔽造成局面過熱等均會造成硬度和滲層不均勻。變形超差,。減少變形的措施包括:氮化前應進行穩(wěn)定化處理(處理次數可以是幾次)直至將氮化前的變形量控制在很小的范圍內(一般不應超過氮化后允許變形量的50%),;氮化過程中的升,、降溫速度應緩慢;保溫階段盡量使工件各處的溫度均勻一致,。對變形要求嚴格的工件,,如果工藝許可,盡可能采用較低的氮化溫度,。離子氮化不污染空氣,氣體耗量小,質量穩(wěn)定,可...

-

梅州不銹鋼離子氮化什么價格

梅州不銹鋼離子氮化什么價格離子氮化后零件的“腫脹”現象及防治對策之影響“腫脹”的因素,,氮化后尺寸的脹大量取決于零件表層的吸氮量。因而,,影響吸氮量的因素均是影響“腫脹”的因素,。影響“腫脹”的因素主要有:材料中合金元素的含量、氮化溫度,、氮化時間,、氮化氣氛中的氮勢等。材料中合金元素含量越高,,零件氮化后的“腫脹”越大,。氮化溫度愈高、氮化時間愈長,,零件氮化后的“腫脹”愈大,。氮化氣氛的氮勢越高,零件氮化后的“腫脹”愈大,。一般說來,,在選材、工藝制定正確的前提下,,如能合理裝爐,,正確操作,則工件的“腫脹”是有一定規(guī)律的,。掌握了“腫脹”的規(guī)律后,,即可在氮化處理前的還有就是一道加工工序中根據“腫脹”量使工件尺寸處于負偏差,工件經氮化處...

-

河源什么是離子氮化價格咨詢

河源什么是離子氮化價格咨詢離子氮化法是由德國人B.Berghaus在1932年發(fā)明的,。該法是在0.1~10Torr(1Torr=133.3Pa)的含氮氣氛中,,以爐體為陽極,被處理工件為陰極,,在陰陽極間加上數百伏的直流電壓,,由于輝光放電現象便會產生象霓紅燈一樣的柔光覆蓋在被處理工件的表面。此時,,已離子化的氣體成分被電場加速,,撞擊被處理工件表面而使其加熱,同時依靠濺射及離子化作用進行氮化處理。離子氮化法與以往的靠分解氨氣或使用物來進行氮化的方法截然不同,,作為一種全新的氮化方法,已被廣泛應用于汽車,、機械,、精密儀器、擠壓成型機,、模具等許多領域,,而且其應用范圍仍在日益擴大。離子氮化技術是我國70年代新興的表面強化技術,。河源什么是...

-

韶關金屬表面離子氮化廠家直銷

韶關金屬表面離子氮化廠家直銷離子氮化作為七十年代興起的一種新型滲氮方法與一般的氣體滲氮相比,,離子滲氮的特點是:滲氮速度較快,可適當縮短滲氮周期,,離子氮化時間短,,能縮短到氣體氮化時間的1/3~2/3。離子氮化處理,,可聯系衡創(chuàng),。滲氮層脆性小,離子氮化表面形成的白層很薄,,甚至沒有,,另外引起的變形小,特別適宜于形狀復雜的精密零件,??晒?jié)約能源和氨的消耗量,電能消耗為氣體氮化的1/2~1/5,,氨氣消耗為氣體氮化的1/5~1/20,。易于實現局部氮化,只要設法使不欲氮化的部分不產生輝光即可,,非滲氮部位便于保護,,采用機械屏蔽、用鐵板隔斷輝光,,即可保護,。離子轟擊有凈化表面作用,自動去除鈍化膜,,不銹鋼,、耐熱鋼材料無需預先去除鈍化膜,可使...

-

云浮高頻離子氮化價格咨詢

云浮高頻離子氮化價格咨詢離子氮化是由德國人,。該法是在~10Torr(Torr=)的含氮氣氛中,,以爐體為陽極,被處理工件為陰極,在陰陽極間加上數百伏的直流電壓,,由于輝光放電現象便會產生象霓紅燈一樣的柔光覆蓋在被處理工件的表面,。此時,已離子化了的氣體成分被電場加速,,撞擊被處理工件表面而使其加熱,。同時依靠濺射及離子化作用等進行氮化處理。離子氮化法與以往的靠分解氨氣或使用物來進行氮化的方法截然不同,,作為一種全新的氮化方法,,現已被廣泛應用于汽車、機械,、精密儀器,、擠壓成型機、模具等許多領域,,而且其應用范圍仍在日益擴大,。 離子氮化法具有以下一些優(yōu)點: ①由于離子氮化法不是依靠化學反應作用,而是利用離子化了的含...

-

湛江金屬表面離子氮化什么價格

湛江金屬表面離子氮化什么價格離子氮化能有效提高金屬的疲勞強度,,延長金屬材料的使用壽命,。金屬在交變載荷作用下,表面容易產生疲勞裂紋,,終導致材料失效,。離子氮化形成的氮化層存在殘余壓應力,這一壓應力可抵消部分交變載荷產生的拉應力,,從而延緩疲勞裂紋的萌生和擴展,。例如,彈簧鋼經離子氮化處理后,,疲勞壽命可提高數倍,。在機械傳動部件中,如傳動軸,,離子氮化處理使其能更好地承受頻繁的啟動,、停止和變速等交變載荷,降低疲勞斷裂的風險,,為機械裝備的長期穩(wěn)定運行提供了可靠保障,。滲氮是把氮滲入鋼件的表面,形成富氮硬化層的化學熱處理過程。湛江金屬表面離子氮化什么價格 離子氮化后零件的“腫脹”現象及防治對策之影響“腫脹”的因素,,氮化后尺寸的脹大量取決...

-

珠海金屬表面離子氮化對比

珠海金屬表面離子氮化對比離子氮化作為七十年代興起的一種新型滲氮方法與一般的氣體滲氮相比,,離子滲氮的特點是:滲氮速度較快,可適當縮短滲氮周期,,離子氮化時間短,,能縮短到氣體氮化時間的1/3~2/3,。離子氮化處理,可聯系衡創(chuàng),。滲氮層脆性小,,離子氮化表面形成的白層很薄,甚至沒有,,另外引起的變形小,,特別適宜于形狀復雜的精密零件??晒?jié)約能源和氨的消耗量,電能消耗為氣體氮化的1/2~1/5,,氨氣消耗為氣體氮化的1/5~1/20,。易于實現局部氮化,只要設法使不欲氮化的部分不產生輝光即可,,非滲氮部位便于保護,,采用機械屏蔽、用鐵板隔斷輝光,,即可保護,。離子轟擊有凈化表面作用,自動去除鈍化膜,,不銹鋼,、耐熱鋼材料無需預先去除鈍化膜,可使...

-

梅州不銹鋼離子氮化工藝

梅州不銹鋼離子氮化工藝離子氮化脈沖電源的優(yōu)點:有利于深孔,、窄縫,、微孔的滲氮,由于脈沖電源對空心陰極效應的抑制作用,,可在深孔,、窄縫、微孔內實現氮化,。例如可在型腔≥0.6mm的鋁型材擠壓模和Ф4×80(Ф32×1030)的深孔內實現氮化,。節(jié)能,由于脈沖電源可有效地抑制空心陰極效應的產生,,避免小孔,、窄縫處打死弧,取消了堵孔等工序,,省去了不必要的輔助工時,,縮短了工藝周期,節(jié)省了大量的人力物力,,提高了設備的綜合使用效率,。此外脈沖電源中限流電阻的減小,,也可節(jié)省部分能量,因此脈沖電源較直流電源更加節(jié)能,。離子氮化的工藝選擇及局部防滲,。梅州不銹鋼離子氮化工藝 離子氮化前預先熱處理工藝的制訂原則:為了保證氮化件心部具有必要的力學性...

-

廣東合金鋼離子氮化廠家直銷

廣東合金鋼離子氮化廠家直銷離子氮化與氣體氮化對比因其滲入理論與氣體氮化有一定差別,也有一定相同性,,在操作上有一定的特殊性,。二者都涉及到四要素,即工件表面潔凈度,,氮化溫度,,氨的分解率,滲氮保溫時間,。但在以上相同四點的各點上,,有一定的區(qū)別,而且因其特異性,,在操作上有一些形式的不同,,尤其防滲方法存在較大的不同。清洗工件,,與氣體氮化大體相同,,但對于工件交檢質量不構成威脅,如果清洗的好,,可縮短打弧時間,,反之只需延長打弧時間,也可以維持工作,。離子氮化溫度與氣體氮化溫度一樣,,但其溫度測量至今尚為一道難題,即熱電偶很難與工件匹配,,其顯示值也不能完全一致,,只可作參考,所以目測觀測溫度甚為重要,。離子氮化也需要足夠的氮原子,,但因其獨特...