東營塑膠熱流道模具配件

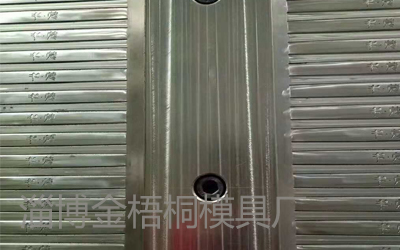

一幅模具是由眾多的模具零件組配而成,,非標模具零件的質量直接影響著模具的質量,而非標模具零件的**終質量又是由精加工來完成保證的,,因此說控制好精加工關系重大,。在國內(nèi)大多數(shù)的模具制造企業(yè),精加工階段采用的方法一般是磨削,,電加工及鉗工處理。在這個階段要控制好零件變形,,內(nèi)應力,,形狀公差及尺寸精度等許多技術參數(shù),在具體的生產(chǎn)實踐中,,操作困難較多,,但仍有許多行之有效的經(jīng)驗方法值得借鑒。2,、模具精加工的過程控制模具非標零件的加工,,一個總的指導思想是針對不同的材質,不同的形狀,,不同的技術要求進行適應性加工,,它具有一定的可塑性,可通過對加工的控制,,達到好的加工效果,。根據(jù)零件的外觀形狀不同,,大致可把零件分三類:軸類、板類與異形零件,,其共同的工藝過程大致為:粗加工——熱處理(淬火,、調質)——精磨——電加工——鉗工(表面處理)——組配加工。零件的熱處理工序,,在使零件獲得要求的硬度的同時,,還需對內(nèi)應力進行控制,保證零件加工時尺寸的穩(wěn)定性,,不同的材質分別有不同的處理方式,。隨著近年來模具工業(yè)的發(fā)展,使用的材料種類增多了,,除了Cr12,、40Cr、Cr12MoV,、硬質合金外,,對一些工作強度大,受力苛刻的凸,、凹模,,可選用新材料粉末合金鋼。模創(chuàng)模具擁有業(yè)內(nèi)**人士和高技術人才,。東營塑膠熱流道模具配件

可增大廢料的復雜程度或在沖頭上加聚胺酯頂桿來防止跳廢料,在凹模刃口側增加劃痕,。模具的間隙是否合理。不合理的模具間隙,易造成廢料反彈,對于小直徑孔間隙減少10%,直徑大于,。增加入模深度,。每個工位模具沖壓時,入模量的要求是一定的,,入模量小,,易造成廢料反彈。被加工材料的表面是否有油污,。調整沖壓速度,、沖壓油濃度。采用真空吸附,。對沖頭,、鑲件、材料進行退磁處理,。一壓傷,、刮傷①、料帶或模具有油污,、廢屑,導致壓傷,需擦拭油污并安裝自動風廢屑,。②,、模具表面不光滑,應提高模具表面光潔度。③,、零件表面硬度不夠,表面需鍍鉻,、滲碳、滲硼等處理,。④、材料應變而失穩(wěn),減少潤滑,增加壓應力,調節(jié)彈簧力,。⑤,、對跳廢料的模具進行□□□。⑥,、作業(yè)時產(chǎn)品刮到模具定位或其它地方造成刮傷,需修改或降低模具定位,教育作業(yè)人員作業(yè)時輕拿輕放,。6.工件折彎后外表面擦傷①、原材料表面不光滑,清潔,、校平原材料,。②,、成型入塊有廢料,入塊間的廢屑,。,。③、成型塊不光滑,將成型塊電鍍,、拋光,提高凸凹模的光潔度。④、凸模彎曲半徑R太小,增大凸模彎曲半徑⑤,、模具彎曲間隙太小,調整上下模彎曲配合間隙,。⑥,、凹模成型塊加裝滾軸成形,。青海塑料熱流道模具設計模創(chuàng)模具深受各界客戶好評及厚愛,。

在注塑成型過程中,,龜裂是塑料制品較常見的一種缺點,,產(chǎn)生的主要原因是由于應力變形所致。主要有殘余應力,、外部應力和外部環(huán)境所產(chǎn)生的應力變形,。(-)殘余應力引起的龜裂殘余應力主要由于以下三種情況,即充填過剩,、脫模推出和金屬鑲嵌件造成的。作為在充填過剩的情況下產(chǎn)生的龜裂,,其解決方法主要可在以下幾方面入手:(1)由于直澆口壓力損失**小,,所以,,如果龜裂**主要產(chǎn)生在直澆口附近,則可考慮改用多點分布點澆口,、側澆口及柄形澆口方式,。(2)在保證樹脂不分解,、不劣化的前提下,,適當提高樹脂溫度可以降低熔融粘度,提高流動性,,同時也可以降低注射壓力,以減小應力,。(3)一般情況下,,模溫較低時容易產(chǎn)生應力,,應適當提高溫度。但當注射速度較高時,,即使模溫低一些,也可減低應力的產(chǎn)生,。(4)注射和保壓時間過長也會產(chǎn)生應力,,將其適當縮短或進行Th次保壓切換效果較好,。(5)非結晶性樹脂,如AS樹脂,、ABS樹脂、PMMA樹脂等較結晶性樹脂如聚乙烯,、聚甲醛等容易產(chǎn)生殘余應力,,應予以注意,。(二)外部應力引起的龜裂這里的外部應力,主要是因設計不合理而造成應力集中,,特別是在尖角處更需注意,。

又由于注射充模時不可避免地在制件內(nèi)部殘留有較大的內(nèi)應力而引起翹曲,這些都是高應力取向造成的變形的表現(xiàn),。所以從根本上說,,模具設計決定了制件的翹曲傾向,要通過變更成型條件來這種傾向是十分困難的,,**終解決問題必須從模具設計和改良著手,。這種現(xiàn)象的主要有以下幾個方面造成:1.模具方面:(1)制件的厚度,、質量要均勻。(2)冷卻系統(tǒng)的設計要使模具型腔各部分溫度均勻,,澆注系統(tǒng)要使料流對稱避免因流動方向、收縮率不同而造成翹曲,,適當加粗較難成型部份的分流道,、主流道,,盡量消除型腔內(nèi)的密度差、壓力差,、溫度差,。(3)制件厚薄的過渡區(qū)及轉角要足夠圓滑,,要有良好的脫模性,如增加脫模余度,,改善模面的拋光,,頂出系統(tǒng)要保持平衡,。(4)排氣要良好。(5)增加制件壁厚或增加抗翹曲方向,,由加強筋來增強制件抗翹曲能力。(6)模具所用的材料強度不足,。2.塑料方面:結晶型比非結晶型塑料出現(xiàn)的翹曲變形機會多,加之結晶型塑料可利用結晶度隨冷卻速度增大而降低,,收縮率變小的結晶過程來矯正翹曲變形,。3.加工方面:(1)注射壓力太高,保壓時間太長,,熔料溫度太低速度太快會造成內(nèi)應力增加而出現(xiàn)翹曲變形。(2)模具溫度過高,,冷卻時間過短。模創(chuàng)模具以誠信為根本,,以質量服務求生存,。

沖壓模具是沖壓加工的主要工藝設備,,在工業(yè)生產(chǎn)中是一種比較關鍵的模具。影響沖壓模具使用壽命的因素有很多,,沖壓模具失效就是一個,其形式主要有磨損失效,、變形失效、斷裂失效和啃傷失效等,。1沖壓設備沖壓設備(如壓力機)的精度與剛性對沖模壽命的影響極為重要。沖壓設備的精度高,、剛性好,沖模壽命大為提高,。例如:復雜硅鋼片沖模材料為Cr12MoV,在普通開式壓力機上使用,,平均復磨壽命為1-3萬次,,而新式精密壓力機上使用,,沖模的復磨壽命可達6~12萬次,。尤其足小間隙或無間隙沖模,、硬質合金沖模及精密沖模必須選擇精度高,、剛性好的壓力機,,否則,將會降低模具壽命,,嚴重者還會損壞棋具。2沖壓模具設計(1)模具的導向機構精度,。準確和可靠的導向,對于減少模具工作零件的磨損,,避免凸,、凹模啃傷影響極大,,尤其是無間隙和小間隙沖裁模、復合模和多工位級進模則更為有效,。為提高模具壽命,,必須根據(jù)工序性質和零件精度等要求,正確選擇導向形式和確定導向機構的精度,。一般情況下,導向機構的精度應高于凸,、凹模配合梢度。(2)模具(凸,、凹模)刃口幾何參數(shù),。凸、凹模的形狀,、配合間隙和圓角半徑不僅對沖壓件成形有較大的影響,而且對于模具的磨損及壽命也影響很大,。模創(chuàng)模具創(chuàng)新發(fā)展,努力拼搏,。黑龍江疊層熱流道模具設計

模創(chuàng)模具憑借多年的經(jīng)驗,,依托雄厚的科研實力。東營塑膠熱流道模具配件

背壓低,、轉速快易使空氣進入料筒,,隨熔料進入模具,周期過長時融料在料筒內(nèi)受熱過長而出現(xiàn)分解,。料量不足,加料緩沖墊過大,,料溫太低或模溫太低都影響料的流動和成型壓力,,促使氣泡的生成。塑制品有熔接縫的原因分析熔融塑料在型腔中由于遇到嵌件孔洞,、流速不連貫的區(qū)域,、充模料流中斷的區(qū)域而以多股形式匯合時,,因不能完全熔合而產(chǎn)生線性的熔接縫,。此外在發(fā)生澆口噴射充模也會生成熔接縫,,熔接縫處的強度等性能很差。主要原因分析如下:1.加工方面:(1)注射壓力,、速度過低,,料筒溫度、模溫過低,,造成進入模具的融料過早冷卻而出現(xiàn)熔接縫,。(2)注射壓力、速度過高時,,會出現(xiàn)噴射而出現(xiàn)熔接縫,。(3)應增加轉速,增加背壓壓力使塑料粘度下降,,密度增加。(4)塑料要干燥好,,再生料應少用,脫模劑用量太多或質量不好也會出現(xiàn)熔接縫,。(5)降低鎖模力,方便排氣,。2.模具方面:(1)同一型腔澆口過多,,應減少澆口或對稱設置,,或盡量靠近熔接縫設置,。(2)熔接縫處排氣不良,,應開設排氣系統(tǒng)。(3)澆道過大,、澆注系統(tǒng)尺寸不當,澆口開設盡量避免熔體在嵌件孔洞周圍流動,,或盡量少用嵌件。(4)壁厚變化過大,,或壁厚過薄,應使制件的壁厚均勻,。。東營塑膠熱流道模具配件

淄博模創(chuàng)模具有限公司是一家有著雄厚實力背景,、信譽可靠、勵精圖治,、展望未來、有夢想有目標,,有組織有體系的公司,,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,,在山東省淄博市等地區(qū)的五金、工具行業(yè)中積累了大批忠誠的客戶粉絲源,,也收獲了良好的用戶口碑,為公司的發(fā)展奠定的良好的行業(yè)基礎,,也希望未來公司能成為*****,努力為行業(yè)領域的發(fā)展奉獻出自己的一份力量,,我們相信精益求精的工作態(tài)度和不斷的完善創(chuàng)新理念以及自強不息,斗志昂揚的的企業(yè)精神將**模創(chuàng)供應和您一起攜手步入輝煌,,共創(chuàng)佳績,,一直以來,公司貫徹執(zhí)行科學管理,、創(chuàng)新發(fā)展、誠實守信的方針,員工精誠努力,,協(xié)同奮取,以品質,、服務來贏得市場,我們一直在路上,!

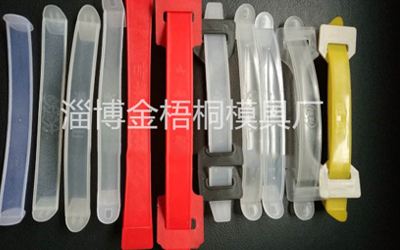

- 淄博全自動奶箱提手模具生產(chǎn)廠家 2025-05-07

- 淄博塑料注塑模具注意事項 2025-05-07

- 江蘇熱流道模具直銷廠家 2025-05-07

- 福建優(yōu)質塑料提手模具直銷價格 2025-05-07

- 濱州疊層熱流道模具廠家 2025-05-07

- 貴州大型注塑模具報價 2025-05-07

- 河南奶箱塑料提手模具制作 2025-05-07

- 陜西熱流道模具價格 2025-05-07

- 廣東奶箱塑料提手模具廠家 2025-05-07

- 江西彩盒奶箱提手模具批發(fā)商 2025-05-07

- 北京AB膠1比1手動打膠槍 2025-05-07

- 寧波重型倉儲貨架批發(fā) 2025-05-07

- 浙江強力打磨砂輪廠家 2025-05-07

- 廣東國產(chǎn)麻花鉆頭品牌 2025-05-07

- 廈門分離軸承冷藏車離合器維修 2025-05-07

- 淮安梯形截面碟形彈簧樣品 2025-05-07

- 宿遷右旋碟形彈簧批發(fā)價格 2025-05-07

- 湖北平面工具磨砂輪報價 2025-05-07

- 蘇州精密壓鑄模具廠家電話 2025-05-07

- 徐匯區(qū)有哪些機械設備推薦咨詢 2025-05-07