青海塑膠熱流道模具

漏沖孔出現(xiàn)漏沖孔的情況,一般有沖頭斷未發(fā)現(xiàn),、修模后漏裝沖頭,、沖頭下陷等因素引起,修模后要進(jìn)行首件確認(rèn),與樣品對比,檢查是否有遺漏現(xiàn)象,對沖頭下沉的,應(yīng)改善上模墊板的硬度。8脫料不正常①,、脫料板與凸模配合過緊、脫料板傾斜,、等高螺絲高度不統(tǒng)一或其它脫料件裝置不當(dāng),應(yīng)修整脫料件,脫料螺釘采用套管及內(nèi)六角螺釘相結(jié)合的形式,。②、模具間隙偏小,沖頭在脫離材料時需要很大的脫模力,造成沖頭被材料咬住,需增加下模間隙,。③,、凹模有倒錐,修整凹模。④,、凹模落料孔與下模座漏料孔沒有對正,修整漏料孔,。⑤、檢查加工材料的狀態(tài),。材料臟污附著到模具上,使得沖頭被材料咬住而無法加工,。翹曲變形的材料在沖孔后,會夾緊沖頭,發(fā)現(xiàn)翹曲變形的材料,需弄平整后再加工。⑥,、沖頭,、下模的刃口鈍化要及時刃磨。刃口鋒利的模具能加工出漂亮的切斷面,刃口鈍了,則需要額外的沖壓力,而且工件斷面粗糙,產(chǎn)生很大的抵抗力,造成沖頭被材料咬住,。⑦,、適當(dāng)采用斜刃口沖頭。⑧,、盡量減少磨損,改善潤滑條件,潤滑板材和沖頭,。⑨、彈簧或橡膠彈力不夠或疲勞損耗,及時更換彈簧,。⑩,、導(dǎo)柱與導(dǎo)套間隙過大,返修或更換導(dǎo)柱導(dǎo)套?!?、平行度誤差積累,重新修磨裝配,?!颉⑼萍K上的孔不垂直,使小凸模偏位,。模創(chuàng)模具歡迎朋友們指導(dǎo)和業(yè)務(wù)洽談,。青海塑膠熱流道模具

主流道襯套與噴嘴接合應(yīng)當(dāng)防止冷硬料的拖拉而使制件粘在定模上,。材料方面:再生料含量太高,造成制件強(qiáng)度過低,。濕度過大,,造成一些塑料與水汽發(fā)生化學(xué)反應(yīng),,降低強(qiáng)度而出現(xiàn)頂出開裂。材料本身不適宜正在加工的環(huán)境或質(zhì)量欠佳,,受到污染都會造成開裂,。機(jī)臺方面:注塑機(jī)塑化容量要適當(dāng),過小塑化不充分未能完全混合而變脆,,過大時會降解,。注塑制品氣泡的原因分析氣泡(真空泡)的氣體十分稀薄屬于真空泡。一般說來,,如果在開模瞬間已發(fā)現(xiàn)存在氣泡是屬于氣體干擾問題,。真空泡的形成是由于充注進(jìn)塑料不足或壓力較低。在模具的急劇冷卻作用下,,與型腔接角的燃料牽拉,,造成體積損失的結(jié)果。解決辦法:(1)提高注射能量:壓力,、速度,、時間和料量,并提高背壓,,使充模豐滿,。(2)增加料溫流動順暢。降低料溫減少收縮,,適當(dāng)提高模溫,,特別是形成真空泡部位的局部模溫。(3)將澆口設(shè)置在制件厚的部份,,改善噴嘴,、流道和澆口的流動狀況,減少壓務(wù)的消耗,。(4)改進(jìn)模具排氣狀況,。注塑制品翹曲變形的原因分析注塑制品變形、彎曲,、扭曲現(xiàn)象的發(fā)生主要是由于塑料成型時流動方向的收縮率比垂直方向的大,,使制件各向收縮率不同而翹曲。青海塑膠熱流道模具模創(chuàng)模具不斷完善自我,,滿足客戶需求,。

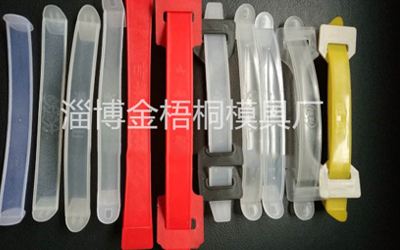

塑料提手模具,主要應(yīng)用在制造加工行業(yè),,其組成裝置有很多,,它有一個很重要的裝置,是引導(dǎo)裝置,,關(guān)于其引導(dǎo)裝置,,它是怎樣的呢,? 1、是連續(xù)模具常使用之構(gòu)造,,沖頭固定板及壓料板間裝設(shè)內(nèi)導(dǎo)引裝置,,沖頭與凹模之對合利用固定銷及外導(dǎo)引裝置; 2,、無導(dǎo)引型:塑料提手模具安裝于沖床時直接進(jìn)行其刃件之對合作業(yè),,不使用引導(dǎo)裝置; 3,、塑料提手模具的引導(dǎo)裝置的主要作用是模具分解及安裝于沖床時能得到滑順目的; 4,、引導(dǎo)裝置裝設(shè)于塑料提手模具的上模座及下模座,,不通過各模板,一般稱為模座型,。 塑料提手模具的引導(dǎo)裝置主要是起到緩沖作用,,減少在成型過程中的損傷,無論是對于模具,,還是對于所生產(chǎn)出的產(chǎn)品,,起到一些幫助作用。

背壓低,、轉(zhuǎn)速快易使空氣進(jìn)入料筒,,隨熔料進(jìn)入模具,周期過長時融料在料筒內(nèi)受熱過長而出現(xiàn)分解,。料量不足,,加料緩沖墊過大,料溫太低或模溫太低都影響料的流動和成型壓力,,促使氣泡的生成,。塑制品有熔接縫的原因分析熔融塑料在型腔中由于遇到嵌件孔洞、流速不連貫的區(qū)域,、充模料流中斷的區(qū)域而以多股形式匯合時,,因不能完全熔合而產(chǎn)生線性的熔接縫。此外在發(fā)生澆口噴射充模也會生成熔接縫,,熔接縫處的強(qiáng)度等性能很差,。主要原因分析如下:1.加工方面:(1)注射壓力、速度過低,,料筒溫度,、模溫過低,造成進(jìn)入模具的融料過早冷卻而出現(xiàn)熔接縫,。(2)注射壓力,、速度過高時,,會出現(xiàn)噴射而出現(xiàn)熔接縫。(3)應(yīng)增加轉(zhuǎn)速,,增加背壓壓力使塑料粘度下降,,密度增加。(4)塑料要干燥好,,再生料應(yīng)少用,,脫模劑用量太多或質(zhì)量不好也會出現(xiàn)熔接縫。(5)降低鎖模力,,方便排氣,。2.模具方面:(1)同一型腔澆口過多,應(yīng)減少澆口或?qū)ΨQ設(shè)置,,或盡量靠近熔接縫設(shè)置,。(2)熔接縫處排氣不良,應(yīng)開設(shè)排氣系統(tǒng),。(3)澆道過大,、澆注系統(tǒng)尺寸不當(dāng),澆口開設(shè)盡量避免熔體在嵌件孔洞周圍流動,,或盡量少用嵌件,。(4)壁厚變化過大,或壁厚過薄,,應(yīng)使制件的壁厚均勻,。。地理位置優(yōu)越,,交通十分便利,。

注塑模具的工件表面狀況:材料在機(jī)械加工過程中,表層會因熱量,、內(nèi)應(yīng)力或其他因素而損壞,,切削參數(shù)不當(dāng)會影響拋光效果。電火花加工后的表面比機(jī)械加工或熱處理后的表面更難研磨,,因此電火花加工結(jié)束前應(yīng)采用電火花精修整,,否則表面會形成硬化薄層。如電火花精修規(guī)準(zhǔn)選擇不當(dāng),,熱影響層的深度比較大可達(dá),。硬化薄層的硬度比基體硬度高,必須去除,。因此比較好增加一道粗磨加工,,為拋光加工提供一個良好基礎(chǔ)。熱處理工藝:如果熱處理不當(dāng),鋼材表面硬度不均或特性上有差異,,會給拋光造成困難,。拋光的技術(shù):由于拋光主要是靠人工完成,所以人的技能目前還是影響拋光質(zhì)量的主要原因,。一般認(rèn)為拋光技術(shù)影響表面粗糙度,,其實好的拋光技術(shù)還要配合質(zhì)量的鋼材以及正確的熱處理工藝,才能得到滿意的拋光效果,;反之,,拋光技術(shù)不好,就算鋼材再好也做不到鏡面效果,。鋼材的品質(zhì):質(zhì)量的鋼材是獲得良好拋光質(zhì)量的前提條件,,鋼材中的各種夾雜物和氣孔都會影響拋光效果。要達(dá)到良好的拋光效果,,工件必須在開始機(jī)械加工時要注明拋光的表面粗糙度,,當(dāng)一件工件確定需要鏡面拋光時,必須要選拋光性能好的鋼材并且都經(jīng)過熱處理否則達(dá)不到預(yù)期的效果,。模創(chuàng)模具與廣大客戶攜手共創(chuàng)碧水藍(lán)天,。日照注塑熱流道模具廠家

模創(chuàng)模具生產(chǎn)的產(chǎn)品受到用戶的一致稱贊,。青海塑膠熱流道模具

其加工采用內(nèi)外圓磨床及工具磨床,。加工過程中,頭架及前列相當(dāng)于母線,,如果其存在跳動問題,,加工出來的工件同樣會產(chǎn)生此問題,影響零件的質(zhì)量,,因此在加工前要做好頭架及前列的檢測工作,。進(jìn)行內(nèi)孔磨削時,冷卻液要充分澆到磨削接觸位置,,以利于磨削的順利排出,。加工薄壁軸類零件,比較好采用夾持工藝臺,,夾緊力不可過大,,否則容易在工件圓周上產(chǎn)生“內(nèi)三角”變形。現(xiàn)代的模具工廠,,不能缺少電加工,,電加工可以對各類異形、高硬度零件進(jìn)行加工,,它分為線切割與電火花二種,。慢走絲線切割加工精度可達(dá)±,粗糙度Ra=μm。加工開始時,,要先檢查機(jī)床的狀況,,查看水的去離子度,水溫,,絲的垂直度,,張力等各個因素,確保良好的加工狀態(tài),。線切割加工是在一整塊材料上去除加工,,它破壞了工件原有的應(yīng)力平衡,很容易引起應(yīng)力集中,,特別是在拐角處,,因此當(dāng)R<(特別是尖角)時,應(yīng)向設(shè)計部門提出改善建議,。加工中處理應(yīng)力集中的方法,,可運(yùn)用矢量平移原理,精加工前先留余量1mm左右,,預(yù)加工出大致形狀,,然后再進(jìn)行熱處理,讓加工應(yīng)力在精加工前先行釋放,,保證熱穩(wěn)定性,。加工凸模時,絲的切入位置及路徑的選擇要仔細(xì)考慮,。工件左端夾持,,加工時選擇路線①比路線②要好。青海塑膠熱流道模具

淄博模創(chuàng)模具有限公司擁有很好的服務(wù)與產(chǎn)品,,不斷地受到新老用戶及業(yè)內(nèi)人士的肯定和信任,。我們公司是全網(wǎng)商盟認(rèn)證會員,點擊頁面的商盟客服圖標(biāo),,可以直接與我們客服人員對話,,愿我們今后的合作愉快!

- 山東塑膠熱流道模具設(shè)計 2025-05-19

- 淄博優(yōu)質(zhì)塑料提手模具技術(shù) 2025-05-19

- 甘肅紙箱奶箱提手模具公司 2025-05-19

- 河北注塑模具供應(yīng) 2025-05-19

- 陜西專業(yè)注塑模具廠商 2025-05-19

- 吉林奶箱塑料提手模具 2025-05-19

- 濟(jì)南專業(yè)注塑模具公司 2025-05-19

- 陜西塑料注塑模具供應(yīng)廠家 2025-05-19

- 菏澤塑膠熱流道模具價格 2025-05-19

- 青海塑膠熱流道模具 2025-05-19

- 韶關(guān)再建項目防火門一條龍服務(wù) 2025-05-19

- 美國HUCK胡克鉚釘SF46 2025-05-19

- 安徽熱流道模具價格實惠 2025-05-19

- 廣東展柜展架怎么收費(fèi) 2025-05-19

- 四川曲軸外圓成型磨 2025-05-19

- 碳化硅O型圈生產(chǎn)廠家 2025-05-19

- 德州現(xiàn)代沖壓件提手 2025-05-19

- 小電動螺絲刀定制 2025-05-19

- 北京帶蓋塑料盒哪家靠譜 2025-05-19

- 杭州鋁材滾鍍加工服務(wù) 2025-05-19