-

探索LIMS在綜合第三方平臺(tái)建設(shè)

-

高校實(shí)驗(yàn)室引入LIMS系統(tǒng)的優(yōu)勢(shì)

-

高校實(shí)驗(yàn)室中LIMS系統(tǒng)的應(yīng)用現(xiàn)狀

-

LIMS應(yīng)用在生物醫(yī)療領(lǐng)域的重要性

-

LIMS系統(tǒng)在醫(yī)藥行業(yè)的應(yīng)用

-

LIMS:實(shí)驗(yàn)室信息管理系統(tǒng)的模塊組成

-

如何選擇一款適合的LIMS?簡(jiǎn)單幾步助你輕松解決

-

LIMS:解決實(shí)驗(yàn)室管理的痛點(diǎn)

-

實(shí)驗(yàn)室是否需要采用LIMS軟件?

-

LIMS系統(tǒng)在化工化學(xué)行業(yè)的發(fā)展趨勢(shì)

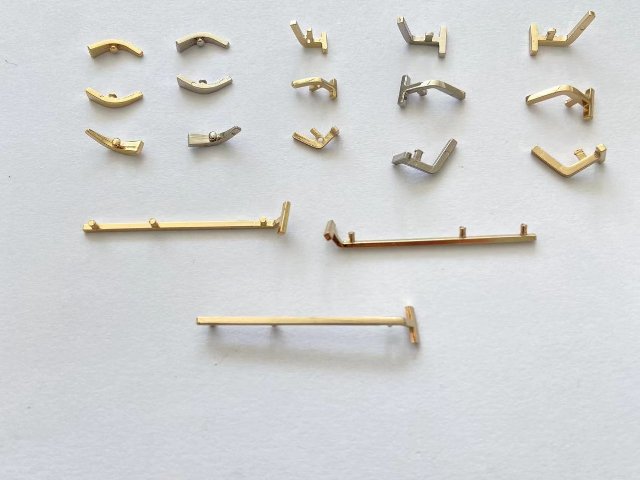

惠州工業(yè)精密零件廠家精選

精密機(jī)械零件加工流程:1.加工操作:根據(jù)加工工藝和設(shè)備特點(diǎn),,進(jìn)行具體的加工操作。操作時(shí)需要按照加工工序逐步加工,,遵循嚴(yán)格的操作規(guī)程和相關(guān)工藝參數(shù)。2.檢測(cè)和修磨:完成加工后,,對(duì)零件進(jìn)行檢測(cè)和修磨,。通過(guò)嚴(yán)格的質(zhì)量檢測(cè),確保零件達(dá)到規(guī)定的尺寸和表面質(zhì)量要求,。3.表面處理:根據(jù)零件的用途和要求,,對(duì)零件進(jìn)行表面處理,。常用的表面處理方法包括鍍鉻,、噴涂、拋光等,。4.組裝和調(diào)試:將加工好的零件組裝到設(shè)備或機(jī)械裝置中,,并進(jìn)行調(diào)試,,確保零件的正常工作。利用精密零件替代常規(guī)零件,,能夠提高系統(tǒng)的穩(wěn)定性和性能指標(biāo),,推動(dòng)科技進(jìn)步?;葜莨I(yè)精密零件廠家精選

MIM的優(yōu)勢(shì):1.效益高,,善于生產(chǎn)大規(guī)模生產(chǎn)批量件,MIM技術(shù)使用的是模具,,因?yàn)樯a(chǎn)自動(dòng)化程度高,,其壽命和工程塑料注射成型具模具相當(dāng)。由于使用金屬模具,,MIM適合于零件的大批量生產(chǎn),。2.零部件更加精致,合金化靈活性好,,材料適用范圍廣,,制品致密度達(dá)到95%-99%,內(nèi)部組織均勻,,無(wú)內(nèi)應(yīng)力和偏析,,表面光潔度好,精度高,,典型公差為±0.05mm,。3.大幅度節(jié)能節(jié)材,MIM幾乎可使用絕大部分金屬材料,,考慮到經(jīng)濟(jì)性,,主要的應(yīng)用材料涵蓋鐵基、鎳基,、銅基,、鈦基金屬或合金。一般金屬加工成型金屬利用率比較低,,比如:樂(lè)視MAX手機(jī)金屬外殼原料利用率不足10%,,且大部分鋁合金成為碎屑。MIM能夠大幅度提高原材料利用率,,理論上為100%的利用,?;葜葑詣?dòng)化精密零件制造商精密零件雖小,但作用巨大,,精密零件的精確制造為整個(gè)行業(yè)的進(jìn)步提供了有力支撐,。

零件檢測(cè)與修正,加工完成后,,使用測(cè)量工具對(duì)零件進(jìn)行尺寸精度,、形位公差等檢測(cè)。如發(fā)現(xiàn)不合格品,,需分析原因并進(jìn)行修正,。修正可能涉及調(diào)整切削參數(shù)、更換刀具或改進(jìn)夾具設(shè)計(jì)等方面,。通過(guò)反復(fù)檢測(cè)與修正,,確保零件質(zhì)量達(dá)到要求。零件表面處理與后處理,,根據(jù)零件的使用要求,,可能需要進(jìn)行表面處理,如拋光,、噴涂等,,以提高零件的表面質(zhì)量和耐腐蝕性。此外,,還需進(jìn)行后處理,,如清洗、防銹等,,確保零件在存儲(chǔ)和運(yùn)輸過(guò)程中不受損壞,。CNC精密零件的加工流程涉及多個(gè)環(huán)節(jié),需要精細(xì)操作和專業(yè)知識(shí),。

精密零件加工是一項(xiàng)非常精細(xì)并且需要高度專業(yè)技能的工藝它涉及到復(fù)雜的機(jī)械加工和精密加工技術(shù),。精密零件加工工藝流程通常包括以下幾個(gè)步驟:1.設(shè)計(jì)和規(guī)劃:在開始加工之前,工程師需要對(duì)零件進(jìn)行設(shè)計(jì)和規(guī)劃,。這包括確定材料,、尺寸、形狀和加工工藝等,。設(shè)計(jì)和規(guī)劃階段的質(zhì)量將直接影響到后續(xù)加工的效果,。2.材料準(zhǔn)備:選取適合的材料,并進(jìn)行材料切割,、車削,、銑削等預(yù)加工工藝,將材料加工成符合要求的形狀和尺寸。3.精密加工:精密零件加工通常需要高精度的機(jī)床和工具,。根據(jù)設(shè)計(jì)要求,,通過(guò)車削、銑削,、鉆孔等工藝,,將原始材料加工成較終要求的形狀和尺寸。4.精度檢驗(yàn):在加工完成后,,需要對(duì)零件進(jìn)行精度檢驗(yàn),。這通常包括尺寸、形狀,、表面光潔度等多方面指標(biāo)的檢測(cè)。只有符合要求的零件才能被用于下一步,。5.表面處理:一些精密零件需要進(jìn)行表面處理,,如打、噴涂,、電鍍等工藝,,以提高零件的表面質(zhì)量和防腐蝕性能。6.裝配和調(diào)試:然后,,根據(jù)實(shí)際需求,,將加工好的零件進(jìn)行裝配并進(jìn)行調(diào)試。精零件通常由強(qiáng)度高,、耐磨損的材料制成,,如不銹鋼、鈦合金等,,具有優(yōu)異的耐用性,。

粉末冶金的加工過(guò)程分為四大步驟:步驟一、粉末的制備涉及材料的制備,,根據(jù)材料要求,,根據(jù)配方配制成分,然后混合混合物,。該方法主要考慮粉末的粒度和流動(dòng)性以及堆積密度,。粉末的粒度決定了填充顆粒的間隙,立即使用混合材料,,不要將它們放置太久,,長(zhǎng)時(shí)間放置會(huì)導(dǎo)致水分和氧化。步驟二,、對(duì)粉末進(jìn)行壓制,,粉末冶金過(guò)程中常用的壓制方法主要有兩種,分別是單向壓制和雙向壓制。由于壓制方法不同,,產(chǎn)品的內(nèi)部密度分布也不同,。簡(jiǎn)單來(lái)說(shuō),對(duì)于單向壓制,,隨著與沖頭的距離的增加,,模具內(nèi)壁的摩擦力減小了壓力,并且密度隨壓力的變化而變化,。步驟三,、通常將潤(rùn)滑劑添加到粉末中以促進(jìn)壓制和脫模。潤(rùn)滑劑在壓制過(guò)程中降低了低壓階段粉末之間的摩擦,,并迅速提高了密度,;但是在高壓階段,由于潤(rùn)滑劑填充在粉末顆粒的間隙中,,相反,,它會(huì)阻礙產(chǎn)品的密度??刂飘a(chǎn)品的釋放力避免了由脫模過(guò)程引起的表面缺陷,。步驟四、在粉末冶金的壓制過(guò)程中,,有必要確認(rèn)產(chǎn)品的重量,,這是非常關(guān)鍵的,因?yàn)樵S多工廠的壓力不穩(wěn)定會(huì)導(dǎo)致重量差異過(guò)大,,這直接影響產(chǎn)品的性能,。必須將壓制產(chǎn)品吹掉產(chǎn)品表面上殘留的粉末和雜質(zhì),整齊地放置在器具中,,并防止雜質(zhì),。精密零件的制作需要高度專業(yè)化的技能和設(shè)備,體現(xiàn)了現(xiàn)代制造業(yè)的精湛技藝,?;葜葑詣?dòng)化精密零件制造商

精密零件的制造通常需要使用CAD/CAM軟件進(jìn)行設(shè)計(jì)和加工路徑的優(yōu)化?;葜莨I(yè)精密零件廠家精選

精密零件的加工過(guò)程是規(guī)定零件加工工藝和操作方式的過(guò)程,。在特定的生產(chǎn)條件下,將合理的工藝和操作方法按規(guī)定的形式寫入工藝文件,,經(jīng)批準(zhǔn)后用于指導(dǎo)現(xiàn)場(chǎng)生產(chǎn),。精密加工工藝零件的工藝流程一般包括零件加工的工藝路線、每道工序的具體內(nèi)容和所使用的設(shè)備和工藝裝備,、零件的檢驗(yàn)項(xiàng)目和檢驗(yàn)方法,、額定時(shí)間和切削用量等,。精密機(jī)械零件加工具有很多優(yōu)點(diǎn),可以有效提高生產(chǎn)能力和效率,,具有可觀的進(jìn)給效率,,降低企業(yè)成本。精密制造技術(shù)可以改善勞動(dòng)條件,,縮短勞動(dòng)時(shí)間,,降低勞動(dòng)強(qiáng)度,提高文明生產(chǎn)水平,?;葜莨I(yè)精密零件廠家精選

- 江門醫(yī)療精密零件制造商 2025-04-25

- 湖北銅精密零件制造 2025-04-20

- 佛山注射成型精密零件制造商 2025-04-20

- 湖南鈦合金精密零件價(jià)格 2025-04-20

- 江門工裝夾冶具精密零件供應(yīng) 2025-04-20

- 肇慶黃銅精密零件參考價(jià) 2025-04-20

- 珠海工業(yè)精密零件定制價(jià)格 2025-04-20

- 中山自動(dòng)化精密零件制造商 2025-04-20

- 湖北CNC精密零件價(jià)格 2025-04-20

- 東莞注射成型精密零件哪家好 2025-04-20

- 貴州耐高溫大切割片砂輪生產(chǎn)廠家 2025-05-05

- 沈陽(yáng)多聯(lián)機(jī)冷媒分配器哪家好 2025-05-05

- 長(zhǎng)寧區(qū)耐用不銹鋼制品 2025-05-05

- 深圳汽車橡膠管批發(fā) 2025-05-05

- 江蘇焊材報(bào)價(jià) 2025-05-05

- 智能電動(dòng)螺絲刀經(jīng)銷商 2025-05-05

- 荊州橡套電纜批發(fā) 2025-05-05

- 上海老人牌環(huán)氧漆 2025-05-05

- 國(guó)標(biāo)墊片廠家直銷 2025-05-05

- 遼寧鑄鋼電柜鉸鏈件 2025-05-05