微納光刻增材制造激光直寫

增材制造技術(shù)使用能源有激光,、電子束,、紫外光等,采用的材料有樹脂,、塑料、金屬,、陶瓷,、蠟等,因其采用的成型方法和使用的成型材料以及依靠的凝結(jié)熱源不同,,現(xiàn)在主要分為四類:分層實(shí)體制造(LOM)工藝技術(shù),;立體光刻(SLA)工藝技術(shù),;選擇性激光燒結(jié)(SLS)工藝技術(shù);熔融沉積成型(FDM)工藝技術(shù),。無模具快速自由成型,,制造周期短,小批量零件生產(chǎn)成本低,。增材制造技術(shù)因?yàn)橹恍枰屑庸ぴ虾图庸ぴO(shè)備就能夠進(jìn)行產(chǎn)品加工,,不需要機(jī)械加工和工裝模具,可以實(shí)現(xiàn)一次成型,,節(jié)約了零件的不同工序加工和組裝消耗的時(shí)間,,進(jìn)行單件小批量的生產(chǎn)時(shí),增材制造的成本低,。傳統(tǒng)加工制造需要原料采購,、準(zhǔn)備,并且加工過程中還需要不同工序的輪換加工,,加工完后還需要進(jìn)行零件的組裝等等,,而這無形之間延長(zhǎng)了產(chǎn)品的生產(chǎn)周期,同時(shí)也不經(jīng)濟(jì),。 根據(jù)ASTM標(biāo)準(zhǔn) ,增材制造又稱為3D打印或快速成型,。微納光刻增材制造激光直寫

世界上頭一臺(tái)雙光子灰度光刻(2GL®)系統(tǒng)QuantumX實(shí)現(xiàn)了2D和2.5D微納結(jié)構(gòu)的增材制造。該無掩模光刻系統(tǒng)將灰度光刻的出色性能與Nanoscribe的雙光子聚合技術(shù)的精度和靈活性相結(jié)合,,從而達(dá)到亞微米分辨率并實(shí)現(xiàn)對(duì)體素大小的超快控制,,自動(dòng)化打印以及特別高的形狀精度和光學(xué)質(zhì)量表面。高精度的增材制造可打印出頂端的折射微納光學(xué)元件,。得益于Nanoscribe雙光子灰度光刻技術(shù)所具有的設(shè)計(jì)自由度和光學(xué)質(zhì)量的特點(diǎn),,您可以進(jìn)行幾乎任何形狀,包括球形,,非球形或者自由曲面和混合的創(chuàng)新設(shè)計(jì),。微納光刻增材制造激光直寫增材制造與3D技術(shù)有什么區(qū)別?想要了解請(qǐng)咨詢Nanoscribe在中國的子公司納糯三維科技(上海)有限公司,。

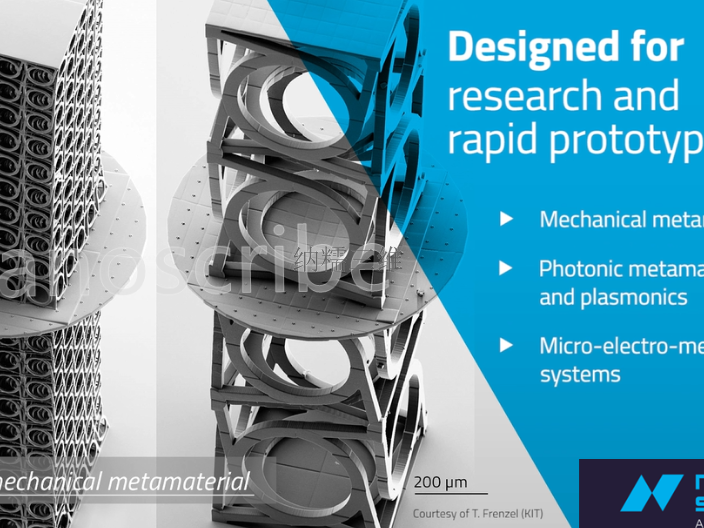

Nanoscribe的PhotonicProfessionalGT2提供世界上特別高分辨率的3D無掩模光刻技術(shù),,用于快速,特別高精度的微納加工,,可以輕松3D微納光學(xué)制作,。可以搭配不同的基板,,包括玻璃,,硅晶片,光子和微流控芯片等,,也可以實(shí)現(xiàn)芯片和光纖上直接打印,。我們的3D微納加工技術(shù)可以滿足您對(duì)于制作亞微米分辨率和毫米級(jí)尺寸的復(fù)雜微機(jī)械元件的要求,。3D設(shè)計(jì)的多功能性對(duì)于制作復(fù)雜且響應(yīng)迅速的高精度微型機(jī)械,傳感器和執(zhí)行器是至關(guān)重要的,?;陔p光子聚合原理的激光直寫技術(shù),可適用于您的任何新穎創(chuàng)意的快速原型制作,;也適合科學(xué)家和工程師們?cè)跓o需額外成本增加的前提下,,實(shí)現(xiàn)不同參數(shù)的創(chuàng)新3D結(jié)構(gòu)的制作。

Nanoscribe成立于2007年,,作為卡爾斯魯厄理工學(xué)院研究小組的分拆,,目前,Nanoscribe已經(jīng)成為納米和微米3D打印的出名企業(yè),,并且在許多項(xiàng)目上都有所作為,。Nanoscribe的激光光刻系統(tǒng)用于3D打印世界上特別小的強(qiáng)度高的3D晶格結(jié)構(gòu),它使用高精度激光來固化光刻膠中具有小至千分之一毫米特征的結(jié)構(gòu),。換句話說,,激光使基于液體的材料的小液滴內(nèi)部的特定層硬化。為了進(jìn)一步適應(yīng)日益增長(zhǎng)的業(yè)務(wù),,Nanoscribe還宣布將把設(shè)施搬遷到KIT投資3000萬歐元的蔡司創(chuàng)新中心,。此舉將于2019年底舉行,將有助于推動(dòng)微型3D打印領(lǐng)域的更多創(chuàng)新,。Hermatschweiler補(bǔ)充說:“通過這個(gè)創(chuàng)新中心能夠與KIT靠的更近,,卡爾斯魯厄不斷為Nanoscribe等公司提供創(chuàng)新和成功發(fā)展的理想環(huán)境?!監(jiān)RNL的科學(xué)家們使用Nanoscribe的增材制造系統(tǒng)來構(gòu)建世界上特別小的指尖陀螺,,該迷你玩具的寬度只為100微米(與人類頭發(fā)的寬度相當(dāng))。除了用于無線技術(shù),,Nanoscribe的3D打印技術(shù)還可用于制造高精度的光學(xué)微透鏡,,衍射光學(xué)元件,用于生物打印的納米級(jí)支架等等,。 Nanoscribe在中國的子公司納糯三維科技(上海)有限公司邀您一起探討增材制造技術(shù)發(fā)展趨勢(shì)和應(yīng)用,。

激光增材制造(LAM)屬于以激光為能量源的增材制造技術(shù),能夠徹底改變傳統(tǒng)金屬零件的加工模式,,主要分為以粉床鋪粉為技術(shù)特征的激光選區(qū)熔化(SLM),、以同步送粉為技術(shù)特征的激光直接沉積(LDMD)。目前LAM技術(shù)在航空,、航天和醫(yī)療領(lǐng)域的應(yīng)用發(fā)展特別迅速,。鑒于相關(guān)領(lǐng)域主要涉及金屬結(jié)構(gòu)制造,我們重點(diǎn)開展金屬LAM技術(shù)的發(fā)展研究,。隨著金屬零件使用性能和結(jié)構(gòu)復(fù)雜程度的提高,,采用鑄造、鍛造等傳統(tǒng)工藝實(shí)施制造的難度,、成本和周期迅速增加,,而兼具技術(shù)先進(jìn)性和資源經(jīng)濟(jì)性的LAM技術(shù)為高性能、復(fù)雜結(jié)構(gòu)制造提供了新型解決方案:實(shí)現(xiàn)拓?fù)鋬?yōu)化結(jié)構(gòu),、點(diǎn)陣結(jié)構(gòu),、梯度材料結(jié)構(gòu)、復(fù)雜內(nèi)部流道結(jié)構(gòu)等不再困難,,結(jié)構(gòu)功能一體化,、輕量化、韌性非常強(qiáng),、耐極端載荷,、強(qiáng)散熱等新型結(jié)構(gòu)得以應(yīng)用,相應(yīng)結(jié)構(gòu)效能大幅提高,。例如,,美國通用電氣公司(GE)SLM航空發(fā)動(dòng)機(jī)燃油噴嘴、北京航空航天大學(xué)LDMD飛機(jī)鈦合金框是典型應(yīng)用案例,。Nanoscribe在中國的子公司納糯三維科技(上海)有限公司帶您一起了解增材制造與傳統(tǒng)制造對(duì)比的區(qū)別,。微納光刻增材制造激光直寫

對(duì)比傳統(tǒng)制造,增材制造有什么優(yōu)勢(shì)和特點(diǎn),?微納光刻增材制造激光直寫

Nanoscribe設(shè)備專注于納米,,微米和中等尺寸的增材制造。早期的PhotonicProfessionalGT3D打印機(jī)設(shè)計(jì)用于使用雙光子聚合生產(chǎn)納米和微結(jié)構(gòu)塑料組件和模具,。在該過程中,,激光固化部分液態(tài)光敏材料,逐層固化,。使用雙光子聚合,,分辨率可低至200納米或高達(dá)幾毫米。另一方面,,GT2現(xiàn)在可以在短時(shí)間內(nèi)在高達(dá)100×100mm2的打印區(qū)域上生產(chǎn)具有亞微米細(xì)節(jié)的物體,,通常為160納米至毫米范圍。此外,,使用GT2,,用戶可以選擇針對(duì)其應(yīng)用定制的多組物鏡,基板,,材料和自動(dòng)化流程,。該系統(tǒng)還具有用戶友好的3D打印工作流程,用于制作單個(gè)元素,。這些元件可以創(chuàng)造出比較大的形狀精度和表面光滑度,,滿足智能手機(jī)行業(yè)中微透鏡或細(xì)胞生物學(xué)中的花絲支架結(jié)構(gòu)的要求,。 微納光刻增材制造激光直寫

納糯三維科技(上海)有限公司是一家作為Nanoscribe在中國全資子公司,納糯三維科技(上海)有限公司可進(jìn)行三維打印科技領(lǐng)域內(nèi)的技術(shù)開發(fā),,技術(shù)轉(zhuǎn)讓,,技術(shù)咨詢,技術(shù)服務(wù),,三維打印設(shè)備,,光電機(jī)一體化設(shè)備和相關(guān)零配件的批發(fā),進(jìn)出口,,傭金代理,,并提供相關(guān)配套服務(wù),貿(mào)易信息咨詢,,企業(yè)管理咨詢,。的公司,是一家集研發(fā),、設(shè)計(jì),、生產(chǎn)和銷售為一體的專業(yè)化公司。公司自創(chuàng)立以來,,投身于PPGT2,,Quantum X系列,雙光子微納激光直寫系統(tǒng),,雙光子微納光刻系統(tǒng),,是儀器儀表的主力軍。納糯三維始終以本分踏實(shí)的精神和必勝的信念,,影響并帶動(dòng)團(tuán)隊(duì)取得成功,。納糯三維創(chuàng)始人崔萬銀,始終關(guān)注客戶,,創(chuàng)新科技,,竭誠為客戶提供良好的服務(wù)。

- 山東實(shí)驗(yàn)室增材制造Quantum X shape 2025-06-22

- 上海進(jìn)口增材制造3D微納加工 2025-06-22

- 浙江雙光子無掩膜光刻微納加工系統(tǒng) 2025-06-22

- 崇明區(qū)高精度微納3D打印技術(shù) 2025-06-21

- 北京科研增材制造三維光刻 2025-06-21

- 湖南雙光子增材制造三維光刻 2025-06-21

- 嘉定區(qū)芯片上微納3D打印設(shè)備 2025-06-21

- 廣東微納米增材制造激光直寫 2025-06-21

- 江蘇2PP無掩膜光刻多少錢 2025-06-21

- 上海超高速無掩膜光刻工藝 2025-06-21

- 宿遷落地開關(guān)柜 2025-06-22

- 湖北光模塊高低溫測(cè)熱流儀公司 2025-06-22

- 廣西不銹鋼蝶閥 2025-06-22

- 蘇州激光誘導(dǎo)擊穿光譜系統(tǒng)選購 2025-06-22

- 安徽GMP研發(fā)實(shí)驗(yàn)室檢測(cè)三方計(jì)量公司 2025-06-22

- 蘇州柴油液位計(jì) 2025-06-22

- 杭州BIM-6704光譜儀批量定購 2025-06-22

- 遼寧真空壓力表批發(fā)廠家 2025-06-22

- 蘇州pH電極工程測(cè)量 2025-06-22

- 杭州LED光源頻閃測(cè)試儀調(diào)試 2025-06-22