耐高溫低倍腐蝕酸霧系統(tǒng)

賦耘低倍組織熱酸蝕裝置主要特點(diǎn):該裝置根據(jù)《GB226-2015鋼的低倍組織及缺陷酸蝕檢驗法》進(jìn)行低倍組織熱酸蝕,,以檢查鋼材原材料缺陷或鍛造流線;采用PLC及可控硅控制低倍組織熱酸蝕過程,,消除了低倍組織制樣過程的不確定性,,提高低倍組織制樣的重復(fù)性;溫度得到嚴(yán)格控制,,鹽酸的揮發(fā)降低,,從而改善工作環(huán)境;液位自動檢測并報警,,有效防止干燒,;分離的沉淀物過濾板,防止雜質(zhì)沉底,,保護(hù)加熱器,,方便清洗和更換;酸蝕槽采用特殊材料制作,,耐強(qiáng)酸,、耐高溫;備有三層樣品托盤,,可同時放置,、處理三層樣品,并方便樣品放入和取出,;酸蝕槽的有效空間大,,并可按用戶需求定制酸蝕槽結(jié)構(gòu)緊湊,可放在抽風(fēng)柜中,,以改善工作環(huán)境;電源及控制部分與酸蝕槽分開,,可保證整個系統(tǒng)的耐腐蝕性,;備有排放酸液的閥門,酸液排放簡便,;所有部件可拆卸,,酸蝕槽清理方便。低倍組織熱酸蝕裝置LMH控溫范圍室溫-100℃,溫度控制精度誤差±1℃,控溫時間0-99min,提示功能控溫和定時蜂鳴器斷續(xù)聲提醒電子元器件,觸摸屏,單片機(jī),電源電壓AC-220V50/60HZ,加熱器功率3Kw(其他功率,、電壓可定制),工作溫度5-40℃,濕度0-95%相對濕度,有效尺寸長400mm*寬400mm*高250mm外形尺寸長520mm*寬496mm*高550mm,,重量20Kg,。 低倍組織熱酸蝕裝置加熱溫度!耐高溫低倍腐蝕酸霧系統(tǒng)

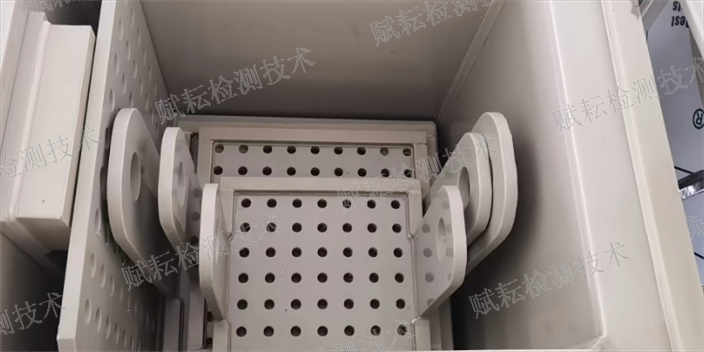

所述的保護(hù)板9通過其底部支架與酸蝕槽3底部接觸相連,,保護(hù)板的底板和側(cè)面大小與酸蝕槽3相匹配,,溫度傳感器5、接地棒6,、電加熱器8和安裝固定板11位于酸蝕槽3和保護(hù)板9之間所述的保護(hù)板9底部分布設(shè)有數(shù)個漏液小孔,。所述的樣品框4通過其底部支架與保護(hù)板9接觸相連,其底部分布設(shè)有數(shù)個漏液小孔,。所述的多層樣品層板10包括25層,,各樣品層板包括層板和層板下的支架,所述的層板上分布設(shè)有數(shù)個漏液小孔,。所述的多層樣品層板通過其層板下的支架相連依次疊加置于樣品框上,。所述的溫度傳感器5外面包有聚四氟乙烯管。所述的接地棒(6)與電熱絲外包鐵管(82)相連,。所述的多層樣品層板10包括25層,,各樣品層板包括層板和層板下的支架,所述的層板上分布設(shè)有數(shù)個漏液小孔,。所述的多層樣品層板通過其層板下的支架相連依次疊加置于樣品框上,。所述的溫度傳感器5外面包有聚四氟乙烯管。所述的接地棒(6)與電熱絲外包鐵管(82)相連,。與現(xiàn)有技術(shù)相比,,本實(shí)用新型的將電加熱器蛇形彎曲均勻平鋪于整個酸蝕槽底部,使整個酸蝕槽能均勻受熱,,電加熱器,、溫度傳感器表面外包有一聚四氟乙烯管,均固定在一安裝固定板上,,并設(shè)有一保護(hù)板,,將樣品框、樣品層板以及樣品與電加熱器,、溫度傳感器和接地棒隔開,。 山西金屬材料斷口低倍腐蝕什么品牌性價比高低倍加熱腐蝕裝置加熱管功率!

低倍組織熱酸蝕裝置為克服現(xiàn)有技術(shù)的不足,,本發(fā)明的發(fā)明目的在于提供一種鋼材低倍組織熱酸蝕加熱裝置,,采用電磁感應(yīng)加熱方式,熱效率高,,使用安全可靠,,并能精確控制酸蝕溫度和時間,確保鋼材試樣低倍組織試驗結(jié)果的準(zhǔn)確度,,并且可有效地降低生產(chǎn)成本,,減少環(huán)境污染,。為了實(shí)現(xiàn)上述目的,本發(fā)明的技術(shù)方案是:一種鋼材低倍組織熱酸蝕裝置,,包括酸蝕器,,所述酸蝕器包括槽體和槽蓋,所述熱酸蝕裝置還包括電磁感應(yīng)加熱裝置,,所述電磁感應(yīng)加熱裝置包括感應(yīng)盤和加熱盤,,所述槽體置于感應(yīng)盤上,,所述加熱盤位于槽體內(nèi)腔的底部,。鋼材低倍組織熱酸蝕裝置,,所述熱酸蝕裝置還包括控制裝置,所述控制裝置包括位于槽體外部的控制器和溫控計時儀,,以及位于槽體內(nèi)部的熱電阻,,所述熱電阻通過熱電阻支架固定在槽體內(nèi),所述熱電阻與溫控計時儀相連接,,所述溫控計時儀連接控制器的輸入端,,所述控制器的輸出端連接感應(yīng)盤。

全自動低倍組織酸蝕系統(tǒng),,包括:對鋼樣進(jìn)行切割的火焰切割機(jī),;運(yùn)送切割后的所述鋼樣至試驗平臺的叉車;將所述鋼樣從所述試驗平臺傳送至對所述鋼樣進(jìn)行單向端面立銑的龍門銑磨床的工作臺的行車,;對所述鋼樣酸蝕,、清洗和干燥的酸洗機(jī),所述酸洗機(jī)包括:機(jī)架和設(shè)置于所述機(jī)架上的酸霧處理裝置,、試劑噴淋裝置,、水洗、吹干裝置,、液體存儲箱,、移動排風(fēng)罩、液位計和電氣控制柜,;對所述鋼樣進(jìn)行拍照的攝影裝置,。對鋼樣進(jìn)行單面立銑, 需將經(jīng)銑磨過的立面浸入酸洗機(jī)中,,不需要將整個鋼樣浸沒在酸洗機(jī)中,,節(jié)省了鹽酸的用量,同時,,避免了浸沒整個鋼樣時出現(xiàn)的鹽酸外濺的情況,因此該全自動低倍組織酸蝕系統(tǒng)能夠簡便,、安全地對鋼材試樣進(jìn)行質(zhì)量檢測,。低倍電解腐蝕裝置低倍加熱腐蝕裝置賦耘廠家,!

低倍組織熱酸蝕裝置通過熱電偶實(shí)時檢測各個矩形槽內(nèi)的槽液溫度,當(dāng)矩形槽內(nèi)的槽液溫度低于標(biāo)準(zhǔn)溫度時,,打開該矩形槽內(nèi)的加熱管進(jìn)行加熱,,直至該矩形槽內(nèi)的槽液溫度與標(biāo)準(zhǔn)溫度匹配。此外,,通過液位檢測電極檢測各個矩形槽內(nèi)的槽液高度,,當(dāng)矩形槽內(nèi)的槽液超過標(biāo)準(zhǔn)值時,打開排送管道排送該矩形槽內(nèi)的槽液,;此外,,液位檢測電極能夠外接報警裝置,當(dāng)矩形槽內(nèi)的槽液過少時,,通過報警裝置報警,,避免該矩形槽內(nèi)出現(xiàn)干燒現(xiàn)象。本發(fā)明有益之處在于:本發(fā)明提供了新型的低倍洗槽以及與其對應(yīng)的檢驗方法,,通過裝設(shè)加熱控溫裝置,,令溫度穩(wěn)定并可調(diào),同時在不同的凹槽之間可以設(shè)定不同的溫度,,設(shè)置各自的水浴溫區(qū),,因此能夠適應(yīng)不同的試驗溫度要求,適用性廣,;另外,,本發(fā)明還提供了相應(yīng)的保溫結(jié)構(gòu),能夠節(jié)約能源和成本,,在保證試驗溫度滿足需求的前提下,,縮短了試驗時間,對生產(chǎn)效率有著積極的促進(jìn)作用,。 低倍電解腐蝕裝置電壓多大,?耐高溫低倍腐蝕酸霧系統(tǒng)

低倍加熱腐蝕裝置樣品去鋼絲氧化皮!耐高溫低倍腐蝕酸霧系統(tǒng)

按照GB/T226中推薦的冷蝕液,,酸蝕的效果并不理想,,且冷蝕檢驗法腐蝕的程度輕,對酸蝕過程操作要求嚴(yán)格,,如酸蝕液涂抹不均勻會造成成分偏析的假象,,如刷洗不充分,微小的氣孔等缺陷則不能充分顯示,,造成低判或漏判,。對于硫印檢驗,此法存在污染小,周期短,,操作簡單的優(yōu)點(diǎn),,但是缺點(diǎn)在于從檢驗的圖樣上來看,不能顯示等軸晶,、樹枝晶及坯殼致密等軸晶的比例,,且局限于ωs>,當(dāng)鑄坯中s含量較低時,,硫印片模糊不清,,甚至出現(xiàn)“白板”。枝晶腐蝕檢驗是將試樣用銑床銑平,、磨床磨光(表面粗糙度<,。μm)、拋光機(jī)拋光(表面粗糙度<μπι)達(dá)到鏡面光潔度,,在室溫條件下使用特定的腐蝕試劑進(jìn)行澆蝕,、擦蝕或者浸泡試樣檢驗面約12min。該工藝雖能夠判定鑄坯內(nèi)部質(zhì)量的各項指標(biāo),,準(zhǔn)確測定等軸晶,、樹枝晶及坯殼致密等軸晶的比例,但是缺點(diǎn)在于對試樣加工光潔度要求極高,,加工過程耗時耗力,,周期太長。對于熱酸蝕檢驗,,通常采用的工藝為將試樣加工至合適尺寸,,經(jīng)銑床加工至表面粗糙度不大于μπι,然后將試驗放入事先加熱到60?80°C鹽酸和硫酸混合溶液中酸蝕15?25min,,再用熱水清洗,。此方法優(yōu)點(diǎn)在于試樣加工的光潔度要求不高,能夠充分顯示各自缺陷,,但是缺點(diǎn)在于需對酸進(jìn)行加熱,。 耐高溫低倍腐蝕酸霧系統(tǒng)

- 四川包埋鑲嵌樹脂什么品牌性價比高 2025-05-28

- 河北賦耘鑲嵌樹脂怎么選擇 2025-05-28

- 廣東鑲嵌樹脂大概多少錢 2025-05-28

- 河北鑲嵌樹脂代理加盟 2025-05-28

- 福建賦耘鑲嵌樹脂怎么使用 2025-05-28

- 賦耘鑲嵌樹脂廠家直銷 2025-05-27

- 江蘇賦耘鑲嵌樹脂怎么選擇 2025-05-27

- 上海什么是鑲嵌樹脂什么價格 2025-05-27

- 拋光液維修 2025-05-27

- 山西標(biāo)樂鑲嵌樹脂 2025-05-27

- 湖北耐熱用膠管TOYOX東洋克斯膠管經(jīng)銷商 2025-05-28

- 湖南非標(biāo)法蘭 2025-05-28

- 澳洲防火門鎖具報價 2025-05-28

- 鋁Y座鋁導(dǎo)軌 蘇州鋁條裝飾型材 高硬鋁槽 2025-05-28

- 山西精拔液壓鋼管批發(fā)價 2025-05-28

- 江蘇不銹鋼模具鋼板代加工 2025-05-28

- 長沙電子元件光電刀模 2025-05-28

- 湖南波形彈簧定制 2025-05-28

- 南通老人牌涂料廠家推薦 2025-05-28

- 河南拉伸五金沖壓件加工 2025-05-28