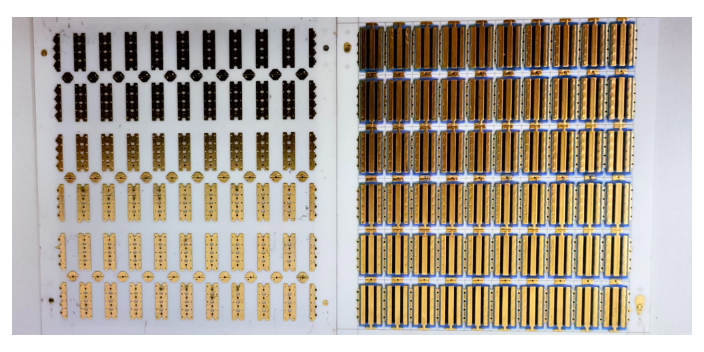

云南氮化鋁電子元器件鍍金車間

電鍍金和化學(xué)鍍金的本質(zhì)區(qū)別在于,,電鍍金是基于電解原理,依靠外加電流促使金離子在基材表面還原沉積,;而化學(xué)鍍金是利用化學(xué)氧化還原反應(yīng),,通過(guò)還原劑將金離子還原并沉積到基材表面,無(wú)需外加電流12,。具體如下:電鍍金原理:將待鍍的電子元件作為陰極,,純金或金合金作為陽(yáng)極,浸入含有金離子的電鍍液中,。當(dāng)接通電源后,,在電場(chǎng)作用下,陽(yáng)極發(fā)生氧化反應(yīng),,金原子失去電子變成金離子進(jìn)入溶液,;溶液中的金離子則向陰極移動(dòng),在陰極獲得電子被還原為金原子,,沉積在電子元件表面,,形成鍍金層?;瘜W(xué)鍍金原理1:利用還原劑與金鹽溶液中的金離子發(fā)生氧化還原反應(yīng),,使金離子得到電子還原成金屬金,直接在基材表面沉積形成鍍層,。常用的還原劑有次磷酸鈉,、硼氫化鈉等。由于是化學(xué)反應(yīng)驅(qū)動(dòng),,無(wú)需外接電源,,只要鍍液中還原劑和金離子濃度等條件合適,反應(yīng)就能持續(xù)進(jìn)行,,在基材表面形成金層,。電子元器件鍍金,,通過(guò)納米級(jí)鍍層,平衡成本與性能,。云南氮化鋁電子元器件鍍金車間

電子元器件鍍金前的表面處理:鍍金前的表面處理是保證鍍金質(zhì)量的關(guān)鍵步驟,。首先需對(duì)元器件進(jìn)行清洗,去除表面油污,、灰塵,、氧化物等雜質(zhì),可采用有機(jī)溶劑清洗,、超聲波清洗等方法,。然后進(jìn)行活化處理,通過(guò)化學(xué)試劑去除表面氧化膜,,使基底金屬露出新鮮表面,,增強(qiáng)鍍金層與基底的結(jié)合力。不同材質(zhì)的元器件,,其表面處理工藝有所差異,,例如銅基元器件和鋁基元器件,需采用不同的預(yù)處理方法,,以確保鍍金效果,。電子元器件鍍金的質(zhì)量檢測(cè)方法:電子元器件鍍金質(zhì)量檢測(cè)至關(guān)重要。常用的檢測(cè)方法有目視檢測(cè),,通過(guò)肉眼或顯微鏡觀察鍍金層表面是否存在氣孔、麻點(diǎn),、起皮,、色澤不均等缺陷。利用 X 射線熒光光譜儀(XRF)可快速,、無(wú)損檢測(cè)鍍金層的厚度與純度,。此外,通過(guò)鹽霧試驗(yàn),、濕熱試驗(yàn)等環(huán)境測(cè)試,,模擬惡劣環(huán)境,評(píng)估鍍金層的耐腐蝕性能,;通過(guò)焊接強(qiáng)度測(cè)試,,檢測(cè)鍍金層的可焊性與焊接牢固程度,確保鍍金質(zhì)量符合要求,。福建管殼電子元器件鍍金產(chǎn)線電子元器件鍍金,,優(yōu)化接觸點(diǎn),降低電阻發(fā)熱,。

電子元器件鍍金時(shí),,金銅合金鍍?cè)诒WC性能的同時(shí),,有效控制了成本。銅元素的加入,,在提升鍍層強(qiáng)度的同時(shí),,降低了金的使用量,***降低了生產(chǎn)成本,。盡管金銅合金鍍層的導(dǎo)電性略低于純金鍍層,,但憑借良好的性價(jià)比,在眾多對(duì)成本較為敏感的領(lǐng)域得到了廣泛應(yīng)用,。實(shí)施金銅合金鍍工藝時(shí),,前處理要徹底***元器件表面的油污與氧化物,增強(qiáng)鍍層附著力,。鍍金階段,,精確控制金鹽與銅鹽的比例,一般在6:4至7:3之間,。鍍液溫度維持在35-45℃,,pH值控制在4.5-5.3,電流密度為0.4-1.4A/dm2,。鍍后進(jìn)行鈍化處理,,提高鍍層的抗腐蝕能力。由于成本優(yōu)勢(shì)明顯,,金銅合金鍍層在消費(fèi)電子產(chǎn)品的連接器,、印刷電路板等部件中大量應(yīng)用,滿足了大規(guī)模生產(chǎn)對(duì)成本和性能的雙重要求,。

在電子元器件(如連接器插針,、端子)的制造過(guò)程中,把控鍍金鍍層厚度是確保產(chǎn)品質(zhì)量與性能的關(guān)鍵環(huán)節(jié),,需從多方面著手:精細(xì)控制電鍍參數(shù):電流密度:電流密度直接影響鍍層的沉積速率和厚度均勻性,。在電鍍過(guò)程中,需依據(jù)連接器插針,、端子的材質(zhì),、形狀以及所需金層厚度,精細(xì)調(diào)控電流密度,。電鍍時(shí)間:電鍍時(shí)間與鍍層厚度呈正相關(guān),,是控制鍍層厚度的關(guān)鍵因素之一。通過(guò)精確計(jì)算和設(shè)定電鍍時(shí)間,,能夠?qū)崿F(xiàn)目標(biāo)鍍層厚度,。鍍液成分:鍍液中的金離子濃度、添加劑含量等對(duì)鍍層厚度有重要影響。金離子濃度越高,,鍍層沉積速度越快,,但過(guò)高的濃度可能導(dǎo)致鍍層結(jié)晶粗大,影響鍍層質(zhì)量,。添加劑能夠改善鍍層的性能和外觀優(yōu)化前處理工藝:表面清潔處理:在鍍金前,,必須確保連接器插針、端子表面無(wú)油污,、氧化層等雜質(zhì),,以保證鍍層與基體之間具有良好的結(jié)合力。通常會(huì)采用有機(jī)溶劑清洗,、堿性脫脂等方法去除表面油污,,再通過(guò)酸洗去除氧化層。若表面清潔不徹底,,可能導(dǎo)致鍍層附著力差,,出現(xiàn)起皮、脫落等問(wèn)題,,進(jìn)而影響鍍層厚度的穩(wěn)定性,。粗化處理:對(duì)于一些表面較為光滑的基體材料,進(jìn)行適當(dāng)?shù)拇只幚砜梢栽黾颖砻娲植诙?,提高鍍層的附著力和沉積均勻性,。常見(jiàn)的粗化方法包括化學(xué)粗化、機(jī)械粗化等電子元器件鍍金,,提升導(dǎo)電性,,讓信號(hào)傳輸更穩(wěn)定高效。

電子元器件鍍金工藝中,,金鈷合金鍍正憑借獨(dú)特優(yōu)勢(shì),,在眾多領(lǐng)域嶄露頭角。在傳統(tǒng)鍍金基礎(chǔ)上加入鈷元素,,金鈷合金鍍層不僅保留了金的良好導(dǎo)電性,鈷的融入更***增強(qiáng)了鍍層的硬度與耐磨損性,。相較于純金鍍層,,金鈷合金鍍層硬度提升40%-60%,極大延長(zhǎng)了電子元器件在復(fù)雜使用環(huán)境下的使用壽命,。在實(shí)際操作中,,前處理環(huán)節(jié)至關(guān)重要,需依據(jù)元器件的材質(zhì),,采用針對(duì)性的清洗與活化方法,,確保表面無(wú)雜質(zhì),且具備良好的活性。進(jìn)入鍍金階段,,需嚴(yán)格把控鍍液成分,。金鹽與鈷鹽的比例通常保持在7:3至8:2之間,鍍液溫度穩(wěn)定在45-55℃,,pH值維持在5.0-5.8,,電流密度控制在0.6-1.8A/dm2。完成鍍金后,,通過(guò)特定的退火處理,,優(yōu)化鍍層的晶體結(jié)構(gòu),進(jìn)一步提升其性能,。由于其出色的抗磨損和抗腐蝕性能,,金鈷合金鍍層廣泛應(yīng)用于汽車電子的接插件以及航空航天的精密電路中,為相關(guān)設(shè)備的穩(wěn)定運(yùn)行提供了有力保障,。同遠(yuǎn)表面處理,,電子元器件鍍金助您提升產(chǎn)品競(jìng)爭(zhēng)力。上海五金電子元器件鍍金外協(xié)

電子元器件鍍金,,以分子級(jí)結(jié)合,,實(shí)現(xiàn)持久可靠的防護(hù)。云南氮化鋁電子元器件鍍金車間

隨著科技的不斷進(jìn)步,,新興應(yīng)用場(chǎng)景對(duì)電子元器件鍍金提出了新的要求,,推動(dòng)了金合金鍍工藝的創(chuàng)新發(fā)展。在可穿戴設(shè)備領(lǐng)域,,元器件不僅需要具備良好的導(dǎo)電性和耐腐蝕性,,還需適應(yīng)人體復(fù)雜的使用環(huán)境,具備一定的柔韌性,。金鎳合金與柔性材料相結(jié)合的鍍金工藝應(yīng)運(yùn)而生,,滿足了可穿戴設(shè)備對(duì)元器件的特殊要求。在物聯(lián)網(wǎng)設(shè)備中,,為了實(shí)現(xiàn)長(zhǎng)距離,、低功耗的信號(hào)傳輸,對(duì)電子元器件的導(dǎo)電性和穩(wěn)定性提出了更高要求,。通過(guò)優(yōu)化金合金鍍工藝,,提高鍍層的純度和均勻性,有效降低了信號(hào)傳輸?shù)膿p耗,。在新能源汽車領(lǐng)域,,面對(duì)高溫、高濕以及強(qiáng)電磁干擾的復(fù)雜環(huán)境,,金鈷合金鍍工藝憑借出色的耐磨損,、抗腐蝕和抗電磁干擾性能,,為汽車電子系統(tǒng)的穩(wěn)定運(yùn)行提供了可靠保障。這些新興應(yīng)用場(chǎng)景的出現(xiàn),,不斷推動(dòng)著電子元器件鍍金工藝的持續(xù)革新,。云南氮化鋁電子元器件鍍金車間

- 河北氧化鋁電子元器件鍍金外協(xié) 2025-06-02

- 四川電容電子元器件鍍金銀 2025-06-02

- 湖南光學(xué)電子元器件鍍金車間 2025-06-02

- 陜西航天電子元器件鍍金銠 2025-06-02

- 安徽氧化鋁電子元器件鍍金供應(yīng)商 2025-06-02

- 福建新能源電子元器件鍍金生產(chǎn)線 2025-06-02

- 江西氧化鋁電子元器件鍍金廠家 2025-06-02

- 湖北HTCC電子元器件鍍金電鍍線 2025-06-01

- 福建高可靠電子元器件鍍金銠 2025-06-01

- 江西氮化鋁電子元器件鍍金加工 2025-06-01

- 陽(yáng)江LED水底燈玻纖板廠家電話 2025-06-02

- 福州SMT貼片報(bào)價(jià) 2025-06-02

- 精密連接器哪家靠譜 2025-06-02

- 宜興定制雙面膠帶 2025-06-02

- 臨港27寸顯示屏 2025-06-02

- 松江區(qū)哪些是工業(yè)控制板卡設(shè)計(jì) 2025-06-02

- 進(jìn)口集成電路芯片技術(shù) 2025-06-02

- 嘉興5.5KW伺服電機(jī)慣量 2025-06-02

- 蘭州低功耗QRNG安全性能 2025-06-02

- 清遠(yuǎn)工業(yè)設(shè)備接插件定制 2025-06-02