甘肅生產(chǎn)鐵路箱梁自動生產(chǎn)線一體化

2)、水泥漿嚴格按照試驗室配合比進行,。壓漿時每一次工作班應留取不少于三組試件,,同條件養(yǎng)護。壓漿過程中及壓漿后48h內(nèi),,結構砼的溫度不得低于5℃,,否則應采取保溫措施,。當氣溫高于35℃時,壓漿宜在夜間進行,。壓漿后多余的鋼絞線采用砂輪切割,。6、封端對于連續(xù)端封端梁體應安裝堵頭板,且四周用水泥砂漿抹縫,。封端前要排出腔內(nèi)的養(yǎng)生水,,將端頭混凝土鑿毛,綁扎錨端鋼筋,,安裝封端模板后澆注封端混凝土,,封端混凝土采用無收縮混凝土。7,、梁板轉(zhuǎn)存在梁板模板拆除后將梁板編號,,待強度達到設計要求后,若現(xiàn)場不滿足架設梁板,,現(xiàn)將梁板集中存放(T形梁不允許疊加堆放,,箱梁不允許超過2層,空心板堆放不允許超過3層),,梁板采用門式起重機從預制區(qū)轉(zhuǎn)移至存梁區(qū)并,。8、梁板吊裝施工梁場采用龍門吊,。吊裝梁前,,檢測支座墊石頂面標高、平整度等項目,,放出梁板端線,、邊線、支座位置十字線等,,并復核錨栓孔位置,,各項指標合格后,方可進行梁板吊裝,。梁板安裝施工工藝方法如下:1),、梁板運輸梁板運輸采用平板拖車運輸。在梁場用龍門吊將梁板吊放在平板拖車上,,用鋼絲繩捆扎牢固,,以防傾覆。運梁時拖車行進速度宜慢速,、勻速,。2)、梁板吊裝①平板拖車將梁板運至待吊裝位置,。箱梁鋼筋加工和儲存較傳統(tǒng)工藝,,工效提升3倍,;甘肅生產(chǎn)鐵路箱梁自動生產(chǎn)線一體化

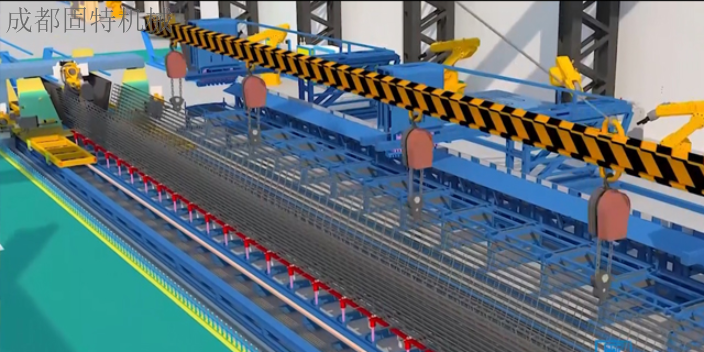

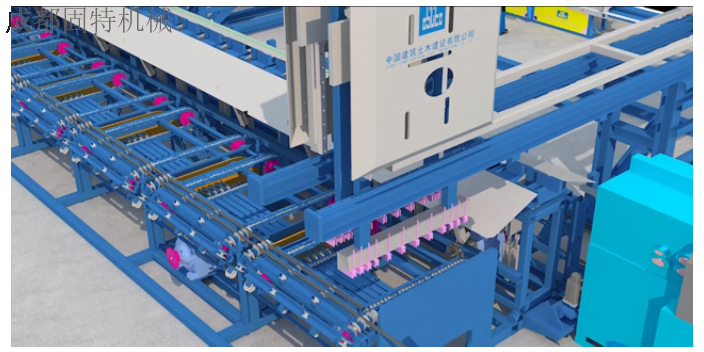

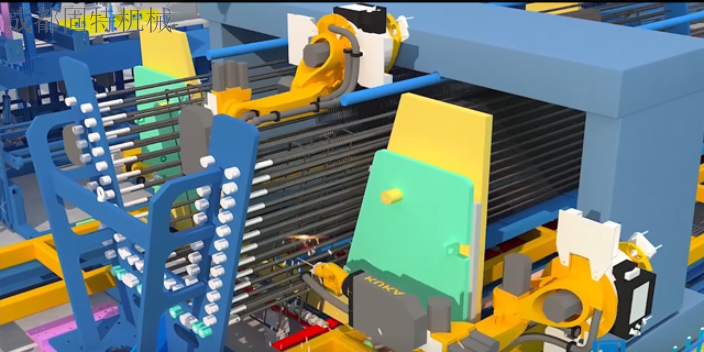

隨著基礎建設的不斷發(fā)展,箱梁作為各類道路,、橋梁建設中的重要構件,,其需求量也越來越大。在傳統(tǒng)箱梁加工制造過程中普遍存在勞動強度大,、人工成本高,、效率低、廢損率高,、自動化程度低,、環(huán)保及安全隱患多等問題。為了積極推動綠色建筑發(fā)展,,打造智能化工地和智慧化工廠,,解決箱梁鋼筋骨架自動化生產(chǎn)難題,填補箱梁鋼筋骨架自動生產(chǎn)技術的空白,,成都固特機械有限責任公司與中國建筑土木建設有限公司聯(lián)合開發(fā)的箱梁鋼筋骨架生產(chǎn)線項目應運而生,。甘肅生產(chǎn)鐵路箱梁自動生產(chǎn)線一體化箱梁骨架加工流水線達到提升生產(chǎn)規(guī)范化的目的。

采用吊機或架橋機將梁板吊至橋梁位置,。②梁板吊裝順序是先吊裝兩側邊梁,、板,再吊裝中間梁,、板,,并用鋼筋將梁體、板體連成整體,,以防梁板傾覆,。9、橋梁體系轉(zhuǎn)換及梁端連續(xù)縫及橫隔板施工方案按圖紙規(guī)定連接梁端伸出鋼筋及橫隔板鋼筋,,布置墩頂部位梁的負彎矩區(qū)鋼筋,,連接預應力筋的波紋管,安裝預應力鋼筋,,澆筑梁端連續(xù)縫及橫隔板混凝土,,并進行養(yǎng)生,,砼強度達到規(guī)定強度后,,進行負彎矩區(qū)鋼筋的預應力張拉和孔道壓漿。1),、端部及橫隔板施工施工前,,將梁端部、橫隔板側面進行拉毛并清洗干凈,,按照圖紙施工連接區(qū)鋼筋,,綁扎橫向鋼筋,,并設置接頭板波紋扁管,立模后,,在日溫度低時,,澆筑砼。2),、濕接縫砼施工采用鐵絲吊住模板,,通過梁翼緣板的預留孔固定在梁上,梁的連續(xù)端范圍內(nèi)的梁板濕接縫砼先行澆注,。3),、負彎矩張拉。負彎矩長度范圍內(nèi)的梁板濕接縫砼強度達到85%設計強度后,,進行梁體負彎矩預應力張拉,,預應力筋張拉采用兩端對稱、均勻張拉,。張拉順序按設計要求,。后澆筑跨中剩余范圍內(nèi)梁板濕接縫砼。

④質(zhì)量保證:常用跨度橋梁力求標準化并簡化規(guī)格,、品種,,便于施工和質(zhì)量控制。高速鐵路橋梁結構選型綜合國外高速鐵路和我國既有鐵路設計,、運營經(jīng)驗,,確定常用跨度橋梁梁部結構以采用預應力混凝土結構為主,梁部截面類型以箱梁為主,。根據(jù)大量車橋耦合動力仿真分析及試驗驗證結果,,簡支和連續(xù)兩種結構均能滿足高速列車運行安全和乘客舒適性要求,從結構標準化,,規(guī)格簡潔及施工等因素考慮,,40m及以下跨度以簡支結構為主、40m以上跨度多采用連續(xù)結構,。通過大量的理論和試驗研究,,同時考慮施工能力等因素,常用簡支梁跨度采用32m,,少量配跨采用24m,、40m等;常用連續(xù)梁主跨跨度主要為48m,、56m,、64m、70m、80m,、100m,、125m和128m等。肋板式梁肋板式梁的特點吊裝重量輕,,構件容易修復或更換,,工程造價較低。橫向及抗扭剛度小,,整體受力性能差,。梁的高度較大,梁底部呈網(wǎng)格狀,,景觀較差,。T形截面T形粱的梁高取值取決于經(jīng)濟、梁重,、建筑高度以及運輸條件等因素,。標準設計還應考慮梁的標準化,提高互換性,。鐵路:普通鋼筋混凝土梁高跨比1/9~1/6,,預應力混凝土梁高跨比1/11~1/10;跨度越大比值越小,。公路:普通鋼筋混凝土梁高跨比1/16~1/11,;預應力混凝土梁高跨比1/25~1/15。隨著基礎建設的不斷發(fā)展,,箱梁作為各類道路,、橋梁建設中的重要構件;

,、通過設計在箱梁底板泄水孔(預留直徑100mmPVC管)處設拉桿將內(nèi)??v向主梁與底模連接,有效控制內(nèi)模上浮,。,,在波紋管內(nèi)穿入尼龍膠管,以保證預應力孔道完整性,。,、內(nèi)模板在翼緣板倒角處設置設楔形口,與內(nèi)模連接螺旋桿件相結合,,便于拆卸,。內(nèi)模采用龍門吊配合卷揚機的方式整體拖拉出箱,外模則通過龍門吊分節(jié)拆除,,減少勞動用工和減輕工人的勞動強度,。注意事項:1、梁體鋼筋驗收合格后安裝模型,,先安裝端模,,然后按照高邊與低邊同時交錯進行的順序安裝側模,并由一端向另一端順序吊裝,,每一節(jié)相對應的側模安裝好后連接下欄桿緊固件,,腹板鋼筋安裝就位后安裝內(nèi)模。2,、相鄰安裝的兩節(jié)模型,,必須接縫密貼、表面平整無錯臺,、連接緊固,。3、全部模型安裝完后,,以端頭模型中心線為基準,,檢查安裝橋梁模型全長和調(diào)整橋面內(nèi)外側寬度。然后逐一緊固全部的連接螺栓及拉桿,,調(diào)整好側模的垂直狀態(tài)(統(tǒng)稱“抄平”)在允許范圍內(nèi),。、預制小箱梁鋼筋胎架施工預制小箱梁預制的鋼筋綁扎根據(jù)梁場布置形式,,設置鋼筋綁扎區(qū),,采用胎模定位,整體對底腹板鋼筋骨架和頂板鋼筋骨架進行綁扎,,在通過1臺龍門吊進行整體吊裝入模安裝,。、鋼筋胎模:鋼筋胎模采用50角鋼與鋼管制作,,底板鋼筋根據(jù)設計圖紙,。在傳統(tǒng)箱梁加工制造過程中普遍存在自動化程度低;甘肅生產(chǎn)鐵路箱梁自動生產(chǎn)線一體化

SLZ-30(3.0版) 箱梁鋼筋骨架生產(chǎn)線改變2.0版本的分體式制造工藝,;甘肅生產(chǎn)鐵路箱梁自動生產(chǎn)線一體化

1,、模板、臺座1),、梁板模板面板采用不小于5mm厚的鋼板,,采用槽鋼作為骨架支撐,以增加模板的剛度,。模板表面光滑平整,、接縫嚴密,確保不漏漿,裝拆容易,、施工操作方便,,保證安全,。端模要平正,預應力筋預留孔的位置要準確,。端模必須采用整體式,,并保證有足夠剛度。2),、新使用的梁板模板,,使用前要在平地上進行預拼裝,以檢查加工的質(zhì)量,。梁板兩側模板橫向上,、下設對拉螺桿,防止側模側向變形和位移,??招陌逶O壓桿,以防內(nèi)模上浮,。模板與臺座之間粘貼綿條進行止?jié){,。3)、梁板預制臺座頂部澆筑20cm厚C30混凝土,且頂面鋪10mm厚鋼板,。在梁的吊點處設置可抽出式活動底模,,以方便梁板的吊裝。臺座中間按照梁體設計要求設置好反拱,。2,、鋼筋、波紋管安裝1),、進場鋼筋必須有出廠合格證,,并按規(guī)范進行鋼筋力學性能試驗,不合格不得使用,。2),、首先在底模上畫線,標出主鋼筋的位置,,并按要求放置混凝土保護層的墊塊,,然后按照先底板鋼筋再腹板鋼筋的順序綁扎。腹板鋼筋綁扎完畢后,,就可以用安裝梁板內(nèi)模,、側模,加固調(diào)整好模板后,,綁扎頂板鋼筋,。鋼筋、鋼絞線加工安裝:采用鋼筋切割機切斷,,彎曲機彎制鋼筋成型,,就地在梁臺座處進行綁扎,。在臺座上精確放樣,設置梁底預埋鋼板,。甘肅生產(chǎn)鐵路箱梁自動生產(chǎn)線一體化

- 甘肅固特機械鋼筋籠滾籠焊接機保養(yǎng) 2025-06-24

- 上海國內(nèi)橋面板鋼筋加工方案價格 2025-06-23

- 貴州鋼筋全自動彎箍機公司 2025-06-23

- 山東什么是橋面板鋼筋加工方案使用指導 2025-06-23

- 江西鋼筋全自動彎箍機哪家強 2025-06-23

- 重慶數(shù)控橋面板鋼筋加工方案按需定制 2025-06-23

- 河南固特數(shù)控全自動彎箍機機械設備 2025-06-23

- 河北生產(chǎn)鋼筋剪切生產(chǎn)線怎么樣 2025-06-23

- 浙江固特橋面板鋼筋加工方案哪里買 2025-06-23

- 整套橋面板鋼筋加工方案按需定制 2025-06-23

- 海南循環(huán)新風機組生產(chǎn)商 2025-06-24

- 中國香港JZN185電動推桿 2025-06-24

- 四川海上漁排 2025-06-24

- 江西工程開合屏價格查詢 2025-06-24

- 南京雙瓣抓斗 2025-06-24

- 武漢等離子噴涂設備專業(yè)廠家 2025-06-24

- 安徽循環(huán)漿液泵 2025-06-24

- 蘇州高效傳動RV減速機齒輪工藝 2025-06-24

- 自動化起艇絞車直銷價 2025-06-24

- 閔行區(qū)攪拌器修復代理品牌 2025-06-24