南京汽車異響檢測系統(tǒng)

人工智能和機器學習方法在噪聲與異響識別判定中得到了廣泛應用,。通過訓練深度學習模型,,例如卷積神經網絡(CNN)和循環(huán)神經網絡(RNN),,可以實現對噪聲和異響的自動識別和分類。這些方法可以處理大量數據,,具有較高的準確性和魯棒性,。提供在批量生產過程中進行噪音、異響,、異音聲學質量分析和振動測試一站式解決方案,,可以實現各種機械組件的快速、可靠和徹底的噪聲,、振動測試,。從生產線終端顯示:通過/失敗,以及相關測試指標情況,,并將所有測試內容記錄,,提供可溯源的數據,,以發(fā)現不必要噪聲、振動根本原因,,并對其進行消除或減輕,。顯著提高生產線產量和成本效益。電機異響檢測系統(tǒng)需要噪聲,、振動多通道測量支持,。系統(tǒng)需要配置多個傳感器。南京汽車異響檢測系統(tǒng)

一,、電機噪音異響成因電機噪音產生的原因有很多,,其中包括電機內部磨損、機械結構不良,、電磁干擾,、風扇噪聲等。這些因素都會導致電機振動,,進而產生噪音,。二、聲音分貝檢測法聲音分貝檢測法是一種常見的電機噪音檢測方法,。通過使用聲級計,,可以測量電機噪音的大小。這種方法的優(yōu)點是非常簡單易行,,并且可以直接測量噪音的強度,,但其缺點也非常明顯,即不能檢測出具體的噪音頻率和相位信息,。三,、頻率分析法頻率分析法是一種常見的電機噪音檢測方法,其原理是通過快速傅里葉變換(FFT)對電機的聲音信號進行頻率分析,,以便在頻域上獲得噪音的頻率分布情況。這種方法可以有效地檢測噪音的頻率信息,,但相對而言其對于噪音相位信息的檢測能力要弱一些,。南京汽車異響檢測系統(tǒng)提高散熱風扇在不同的旋轉角度下采集到的音源信號一致性,,從而提高散熱風扇的異音檢測結果準確性。

技術局限性:目前的聲學檢測技術雖然能夠精確識別異響,,但可能對于某些特定類型的異響或微小聲音的檢測仍存在局限性。技術可能無法完全替代人耳在某些特定場景下的主觀感知能力。依賴算法和數據處理:先進的聲學檢測技術通常依賴于復雜的算法和數據處理技術,,需要專業(yè)的技術人員進行操作和維護,。如果算法或數據處理出現錯誤或偏差,可能會影響檢測結果的準確性,。長期使用的潛在問題:長時間使用這些設備可能需要進行校準和維護,,以確保其持續(xù)準確工作。某些設備可能存在磨損或老化的問題,,需要定期更換或維修,。

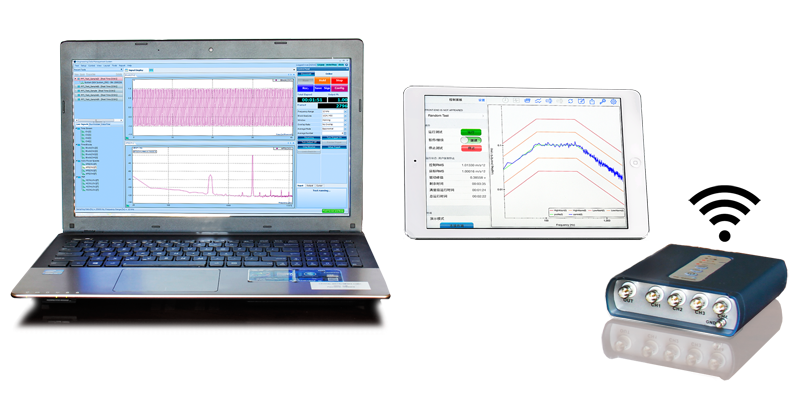

本系統(tǒng)應用于電動汽車驅動電機工作狀態(tài)的異音測試。用于生產線終檢階段,,對表現出特定階次的噪聲,、振動信號超出閾值等問題的產品進行篩選。系統(tǒng)由異音異響自動檢測系統(tǒng)軟件,、工業(yè)計算機,、ANT-0008型信號采集與控制模塊、轉速傳感器,、聲壓傳感器和加速度傳感器組成,。系統(tǒng)軟件實現序列控制、異音異響信號自動采集,、分析和判斷功能,。異音信號采集與控制模塊完成異音異響信號的模數轉換、以及完成系統(tǒng)與外界的交互控制功能,。夾具實現被測物的安裝,,以及傳感器的合理安裝的功能。常見被測產品:電動汽車驅動電機異音異響測試,。時域,、頻域異音智能化檢測系統(tǒng)可測量測試產品的A/C/Z計權聲壓級,也可直接測量聲功率,以及時域頻域等,。

即使電機處于穩(wěn)定運轉的狀態(tài)下,,電機的瞬間轉速仍然會出現一定程度的波動。當這種波動現象的頻率比較低時,,常常給人帶來很差的主觀感受,。因此,在試驗中需要測檢測電機轉速,。當被測電機較小或其他原因不方便直接測試轉速時,也可采用振動噪聲信號提取出轉速,。PULSELabshop和BKConnect均具有轉速自動提取功能,,其中PULSELabshop支持在線實時轉速提取。以下圖左側圖形為例,由于電機轉速的波動,,導致電機振動的頻率出現明顯的周期變化,,這種頻率的周期變化與轉速的周期變化存在線性等比關系,所以可以利用這些振動頻譜,,提取轉速數據,。下圖右側圖形的結果,即為左側數據提取出來的轉速數據,。異響檢測系統(tǒng)對采集的信號進行濾波,、去噪、時域分析,、頻域分析,、諧波分析、共振分析等處理,。南通NVH異響檢測介紹

系統(tǒng)噪聲異音測試包含汽車HUD抬頭顯示,、汽車電動后視鏡、汽車電動車窗,、汽車電動座椅,、汽車方向盤等。南京汽車異響檢測系統(tǒng)

隨著工業(yè)生產的不斷發(fā)展,,電機在各類生產線中扮演著重要的角色,。然而,由于各種原因,,電機異音異響問題成為困擾制造業(yè)的一大挑戰(zhàn),。傳統(tǒng)的檢測方法在及時性和準確性上難以滿足當今***標準的需求。在這一背景下,,智能檢測技術的出現為電機異音異響問題的檢測提供了全新的解決方案,。電機異音異響的本質:電機異音異響是指電機在運行過程中產生的不尋常的聲音,這可能是由于電機內部零部件的磨損,、不良裝配或其他問題引起的,。這些異常聲音不僅會影響電機的正常運行,還可能導致設備損壞,,降低整體生產效率,。南京汽車異響檢測系統(tǒng)

- 杭州減速機總成耐久試驗早期損壞監(jiān)測 2025-05-29

- 上海動力設備異響檢測控制策略 2025-05-29

- 無錫變速箱生產下線NVH測試標準 2025-05-28

- 上海減振異響檢測控制策略 2025-05-28

- 寧波發(fā)動機總成耐久試驗早期故障監(jiān)測 2025-05-28

- 上海NVH異響檢測系統(tǒng) 2025-05-28

- 上海產品質量異響檢測介紹 2025-05-28

- 定制異響檢測系統(tǒng)供應商 2025-05-28

- 無錫變速箱生產下線NVH測試異音 2025-05-28

- 上海非標異響檢測咨詢報價 2025-05-28

- 廣西電子連接器SAKDU2.5N電子元器件 2025-05-29

- PN-HL120WD2開關電源多少錢 2025-05-29

- 六安定制立柜式防爆空調現貨 2025-05-29

- 溫州低壓電容器好不好 2025-05-29

- 上海反滲透水余氯分析儀報價 2025-05-29

- 無錫貿易傳感器檢測技術 2025-05-29

- 上海松下攝像機光纜哪里買 2025-05-29

- 陜西定制光伏并網柜有哪些 2025-05-29

- 靜安區(qū)品牌業(yè)務外包服務怎么樣 2025-05-29

- 閔行區(qū)12u不銹鋼配電箱私人定做 2025-05-29