齒輪QPQ滲層

工研所QPQ處理以后一般情況下工件表面粗糙度都稍有變化,即變得稍粗糙一些,,但這種變化對絕大多數(shù)機械零件或機械產(chǎn)品來說是比較小的,,既不影響使用,,也不影響美觀,因此一般零件都把QPQ處理技術作為結束的一道工序,,即以后不再作任何加工或處理,。一般來說零件的原始表面粗糙度值越大,則QPQ處理后表面粗糙度變化越小,,反之,,零件的原始表面粗糙度值越小,這種影響越大。當工件表面粗糙度大到一定值以后,,處理后工件表面粗糙度變化越小,,當零件表面粗糙度值達到15μm時,則幾乎對表面粗糙度沒有影響,。經(jīng)過QPQ表面處理的刀具具有更好的熱穩(wěn)定性,。齒輪QPQ滲層

工研所的QPQ處理技術,是一種創(chuàng)新的金屬鹽浴表面強化改性技術,。它通過將金屬置于兩種具有不同性質(zhì)的低溫熔融鹽浴中進行復合處理,,促使多種有益元素同時滲入金屬表面,形成獨特的復合滲層,。這一滲層由致密的氧化膜,、牢固的化合物層以及深入的擴散層共同構成,實現(xiàn)了對金屬表面的整體強化改性,。尤為值得一提的是,,QPQ技術的全工藝過程綠色環(huán)保,無任何有害物質(zhì)排放,,完全符合現(xiàn)代工業(yè)的綠色生產(chǎn)要求,。與傳統(tǒng)的單一熱處理技術和表面防護技術相比,QPQ技術能夠同時,、大幅度地提升金屬表面的耐磨性和耐蝕性,,從而明顯延長金屬制品的使用壽命,提高其綜合性能,。這一獨特的技術優(yōu)勢,,使得QPQ技術在金屬表面處理領域展現(xiàn)出了廣闊的應用前景。鋁合金QPQ生產(chǎn)周期QPQ表面處理是一種常用于刀具的熱處理方法,。

工研所研發(fā)的QPQ技術,,其工藝溫度設定巧妙地低于鋼的相變溫度,這意味著在處理過程中,,金屬的內(nèi)部組織結構不會發(fā)生改變,,從而避免了組織應力的產(chǎn)生。相較于那些會引發(fā)組織轉(zhuǎn)變的常規(guī)熱處理工藝,,如淬火,、高頻感應淬火以及滲碳淬火,QPQ技術所帶來的工件變形要小得多,。這一特性使得QPQ技術在處理精密零部件時具有明顯的優(yōu)勢,。在進行QPQ處理時,為了確保處理效果并減小工件的形狀變化,,桿軸件或板件必須垂直裝卡,,以保證處理的均勻性,。預熱階段,應緩慢熱透工件,,必要時還可以采用隨爐升溫預熱的方式,,以進一步減小熱應力對工件的影響。在氧化工序結束后,,為了讓工件能夠更穩(wěn)定地定型,,可將其冷卻到接近室溫后再進行清洗。這一系列精細的操作步驟,,都是為了確保QPQ處理后的工件能夠保持原有的形狀精度,,滿足高精度零部件的制造要求。

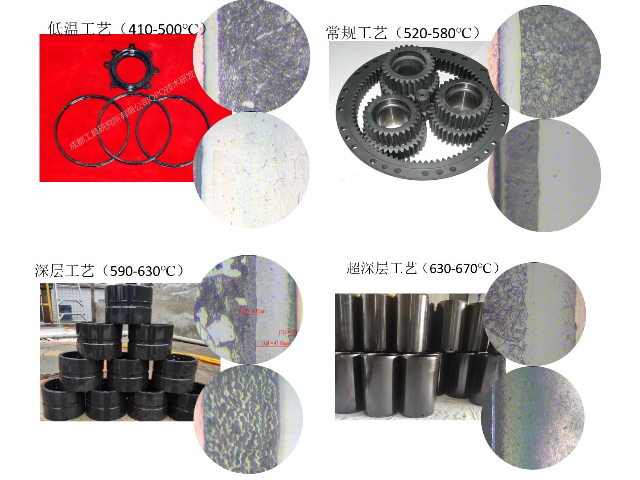

工研所的QPQ技術是通過在高溫(400~650℃)下對工件進行氮化和氧化處理,,使金屬表面形成一層高硬度的氮化物層,,通常碳鋼材料可形成10-20μm的白亮層,不銹鋼,、模具鋼可形成100μm左右的擴散層,。該技術在相變溫度以下處理具有微變形的特性,獨有的氧化工序可以分解氮化鹽,,使其達到國家排放標準,,具有環(huán)保環(huán)保的特性。工研所的QPQ表面復合處理技術應用行業(yè)非常廣,,例如在汽車,、摩托車、機車,、紡織機械、工程機械,、石油機械,、化工機械、機床,、儀器儀表,、照相機、齒輪,、模具,、工具各行各業(yè)均有應用。QPQ表面處理可以使刀具具有更高的切削精度,。

電鍍技術就是利用電解原理在某些金屬表面上鍍上一層其它金屬或合金的過程,,通過金屬膜來防止金屬氧化,提高耐蝕性與耐磨性,。隨著環(huán)保政策的管控,,電鍍工藝存在的重金屬污染在較多地區(qū)受到一定的限制,。工研所QPQ熱處理表面改性技術主要應用在黑色金屬的防腐抗蝕、硬度提升,、耐磨性提升等性能需求,。通過在高溫(400-650℃)下對工件進行氮化和氧化處理,使金屬表面形成一層硬度較高的氮化物層,,這種氮化物層具有極高的硬度和耐磨性,,能夠有效提高金屬制品的表面硬度、耐磨性和耐蝕性,。QPQ表面處理可以提高刀具的抗沖擊性能,。航空航天QPQ替代軟氮化

QPQ表面處理可以提高刀具的抗氧化性能,。齒輪QPQ滲層

H13作為應用較為廣且具有代表性的熱作模具鋼,,在高溫下因擁有較高的熱硬性、沖擊韌性,、耐磨性以及切削加工性,,所以通常應用于熱擠壓和壓鑄模具的制造。由于H13模具鋼在服役過程中表面會受到一定程度的磨損與腐蝕,,所以利用表面技術來提高H13模具鋼的性能,,延長使用壽命具有重要的意義。經(jīng)過工研所QPQ處理后,,表面硬度增加,,由基體的490HV增加到1100HV,且磨損失重量不到基體的十分之一,,造成該現(xiàn)象的原因是經(jīng)過QPQ工藝處理后,,CrN和Fe2~3N等高硬度、高耐磨氮化物以及低摩擦系數(shù)Fe3O4形成于H13模具鋼表面,,使其表現(xiàn)出良好的抗磨損性能,。齒輪QPQ滲層

- 氮化QPQPIP 2025-06-05

- 活塞環(huán)QPQ低溫液態(tài)氧氮化 2025-06-05

- 成都高精度切削刀具進口替代 2025-06-05

- 機械QPQ鹽浴 2025-06-05

- 外貿(mào)切削刀具誠信合作 2025-06-05

- 西南硬質(zhì)合金切削刀具源頭廠家 2025-06-05

- 高耐磨QPQ金屬鹽浴 2025-06-05

- 新能源QPQ廢氣 2025-06-05

- 硬質(zhì)合金切削刀具是什么 2025-06-05

- 摩托車QPQ廢渣 2025-06-05

- 陽江金屬粉末注射加工廠家 2025-06-05

- 東莞HSE 麻花鉆頭什么牌子好 2025-06-05

- 河南常規(guī)騎馬 2025-06-05

- 哈爾濱金屬電柜鉸鏈供應商 2025-06-05

- 陶瓷金剛石砂輪支持定制 2025-06-05

- 舟山注塑排行榜 2025-06-05

- 浙江金屬件制造方法 2025-06-05

- 遼寧槽型模壓門板鋼板花紋 2025-06-05

- 安徽裝飾搓花軸 2025-06-05

- 東莞工業(yè)緊固件生產(chǎn)廠家 2025-06-05