刀具QPQ液體氮化

汽車曲軸,、凸輪軸、氣門、摩托車齒輪,、連桿、球頭銷等,,它承受復(fù)雜的彎曲,、扭轉(zhuǎn)載荷和一定的沖擊載荷,軸頸表面要承受磨損,,凸輪部分承受變化的擠壓應(yīng)力以及在挺桿的摩擦等,,因此要求材料表面具有良好的耐磨性與耐蝕性能。原來一般采用鍍硬鉻來增加表面的耐磨性與耐蝕性,,但鍍鉻的六價(jià)鉻離子嚴(yán)重污染環(huán)境,,因此必須采用環(huán)保的工藝方法代替。工研所QPQ技術(shù)是一種環(huán)保的工藝方法,,其耐磨性比鍍硬鉻高2倍,,耐蝕性比鍍硬鉻高20倍,因此用工研所QPQ技術(shù)代替鍍硬鉻,,耐磨性和耐蝕性都會(huì)大幅度提高,。成都工具研究所有限公司的QPQ表面處理技術(shù)可以提高刀具的加工精度。刀具QPQ液體氮化

離子滲氮是傳統(tǒng)滲氮手段之一,,在表面處理行業(yè)應(yīng)用廣,,離子滲氮后產(chǎn)品外觀呈灰色,,雖然可以通過在滲氮過程中通入適量的氧氣來提高表面的氧含量來提高工件的耐蝕性,但是遠(yuǎn)達(dá)不到工研所QPQ氧化形成的氧化膜抗蝕性效果,。離子滲氮溫度更低,,對于變形要求高、回火溫度低,,而工研所QPQ氧化處理的外觀呈均勻一致的黑色,,相較于離子滲氮外觀及耐腐性更有優(yōu)勢,將兩種滲氮工藝相結(jié)合,,既可以保證離子滲氮形成的物相結(jié)構(gòu)不發(fā)生變化,,又可以在表面形成新的氧化膜從而提高工件的耐蝕性,同時(shí)也可適用于更多的生產(chǎn)場景,,應(yīng)用在更多的領(lǐng)域,。模具QPQ表面復(fù)合處理技術(shù)QPQ表面處理技術(shù)可以顯著提高刀具的硬度和耐磨性。

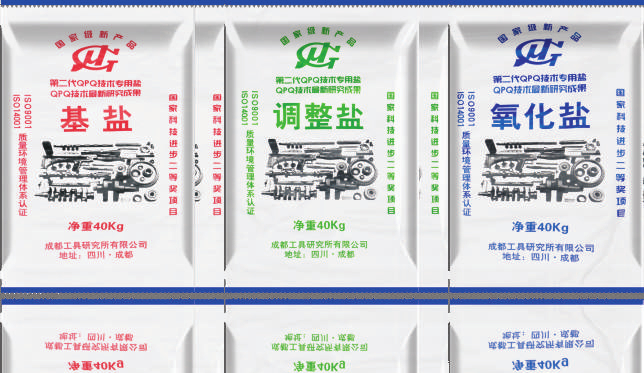

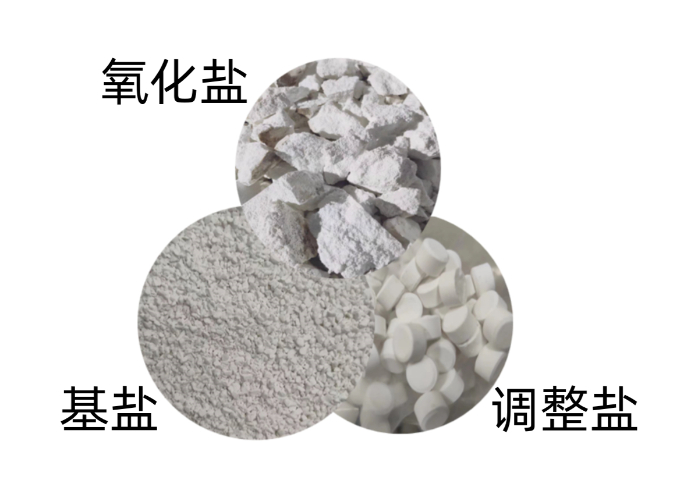

在工研所QPQ技術(shù)的日常生產(chǎn)中,,QPQ鹽的質(zhì)量對工件表面的化合物層特性,,包括深度、硬度以及疏松級別,,具有至關(guān)重要的影響,。其中,基鹽中的氰酸根濃度是一個(gè)關(guān)鍵指標(biāo),,其精確控制是QPQ技術(shù)質(zhì)量控制流程中的重要環(huán)節(jié),。為了準(zhǔn)確檢測并調(diào)整基鹽中的氰酸根含量,經(jīng)典的甲醛定氮法被廣泛應(yīng)用,。這一方法需要精心配制甲基紅和亞甲基藍(lán)的混合指示劑,,以確保在加入酸堿時(shí)能夠精確控制反應(yīng)進(jìn)程。隨后,,通過加入過量的甲醛,,溶液中的氨態(tài)氮會(huì)被轉(zhuǎn)化為氫離子。在酚酞指示劑的作用下,,利用氫氧化鈉對轉(zhuǎn)化后的氫離子進(jìn)行滴定,。通過記錄滴定過程中消耗的氫氧化鈉量,可以精確地推算出基鹽中氰酸根的濃度,。這一檢測與調(diào)整過程不僅確保了QPQ處理中鹽的質(zhì)量,,也為工件表面形成高質(zhì)量化合物層提供了有力保障,,從而進(jìn)一步提升了工件的整體性能和使用壽命,。

成都工研所的QPQ技術(shù)是金屬表面處理領(lǐng)域內(nèi)的高新技術(shù)。從專業(yè)技術(shù)上來講,,這種技術(shù)實(shí)際上是低溫鹽浴滲氮加鹽浴氧化或低溫鹽浴氮碳共滲加鹽浴氧化,,是一種鹽浴復(fù)合處理技術(shù),。該技術(shù)是在氮化鹽浴和氧化鹽浴兩種鹽浴中處理工件,實(shí)現(xiàn)了滲氮工序和氧化工序的復(fù)合,,滲層組織上是氮化物和氧化物的復(fù)合,,性能上是耐磨性和抗蝕性的復(fù)合,工藝上是熱處理技術(shù)和防腐技術(shù)的復(fù)合,。QPQ技術(shù)處理后的工件,,其耐磨性和抗蝕性比常規(guī)處理和表面防腐技術(shù)有明顯提高,同時(shí)工件幾乎不變形,,還具有節(jié)能等優(yōu)點(diǎn),。成都工研所的QPQ技術(shù)打破了德國對該技術(shù)的國際壟斷,并先后榮獲國家科技進(jìn)步二等獎(jiǎng),、四川省科技進(jìn)步一等獎(jiǎng),,同時(shí)是國家重點(diǎn)推廣新項(xiàng)目。該技術(shù)已廣泛應(yīng)用于汽車,、模具等多個(gè)領(lǐng)域,,取得了明顯的經(jīng)濟(jì)效益和社會(huì)效益。QPQ表面處理可以改善刀具的切削表面粗糙度,。

工研所的QPQ表面復(fù)合處理技術(shù),,曾榮獲國家科技進(jìn)步獎(jiǎng)二等獎(jiǎng),以其高耐磨,、高耐蝕,、微變形的高性能,在金屬表面處理領(lǐng)域獨(dú)樹一幟,。作為金屬表面強(qiáng)化改性技術(shù)的佼佼者,,QPQ技術(shù)不僅能在材料表面形成一層堅(jiān)韌的保護(hù)層,實(shí)現(xiàn)熱處理和表面防腐的雙重功效,,還能較之常規(guī)方法更為明顯地提升材料的耐磨性和耐蝕性,,為金屬制品的性能升級提供了強(qiáng)有力的技術(shù)支持。這項(xiàng)技術(shù)在國際上已得到廣泛應(yīng)用,,眾多企業(yè)如美國通用電氣,、德國大眾以及日本的本田、豐田等大公司,,均已采納QPQ技術(shù)來強(qiáng)化其產(chǎn)品的表面性能,。這一技術(shù)的普及和應(yīng)用,不僅彰顯了其在提升產(chǎn)品質(zhì)量,、延長使用壽命方面的優(yōu)勢,,也進(jìn)一步驗(yàn)證了工研所在金屬表面處理領(lǐng)域的深厚技術(shù)積累和創(chuàng)新能力。成都工具研究所有限公司利用QPQ表面處理技術(shù),使刀具具有更長的使用壽命,。模具QPQ表面復(fù)合處理技術(shù)

QPQ表面處理可以提高刀具的抗振性能,,減少切削震動(dòng)。刀具QPQ液體氮化

在金屬成型領(lǐng)域,,壓鑄模,、擠壓模、鍛模以及拉伸模等模具扮演著至關(guān)重要的角色,。這些模具不僅要求具備很高的強(qiáng)度,,以抵抗成型過程中的巨大壓力,還要求具有良好的抗變形能力和抗磨損能力,,確保成型件的精度和質(zhì)量,。為了達(dá)到這些要求,模具在生產(chǎn)過程中必須經(jīng)歷嚴(yán)格的熱處理,,以增強(qiáng)其整體強(qiáng)度,。然而,為了進(jìn)一步延長模具的使用壽命,,熱處理之后還需進(jìn)行QPQ處理,。工研所的QPQ處理技術(shù)通過特定的化學(xué)反應(yīng),在模具表面形成一層厚度超過10微米的化合物層,。這層化合物層主要由氮化物,、碳化物等硬質(zhì)物質(zhì)構(gòu)成,極大地提高了模具表面的耐磨性,,減少了因摩擦而產(chǎn)生的磨損,。同時(shí),化合物層以下的擴(kuò)散層通過元素?cái)U(kuò)散增強(qiáng)了材料的微觀結(jié)構(gòu),,從而提高了模具的疲勞強(qiáng)度,。得益于QPQ處理帶來的這些明顯優(yōu)勢,模具的使用壽命通??梢匝娱L2倍以上,。這不僅降低了生產(chǎn)成本,還提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,,為金屬成型行業(yè)帶來了明顯的效益,。刀具QPQ液體氮化

- 模具QPQ鹽浴 2025-06-01

- 防腐QPQ液體氮化 2025-06-01

- 鋁合金QPQ氧化層 2025-06-01

- 精密切削刀具定制 2025-06-01

- 第二代QPQ表面強(qiáng)化 2025-06-01

- 氮化鹽浴QPQ替代鍍鉻 2025-05-31

- 刀具QPQ替代電鍍 2025-05-31

- 曲軸QPQ加工 2025-05-31

- 非標(biāo)切削刀具技術(shù) 2025-05-31

- 深層QPQ鹽浴氮化 2025-05-31

- 江蘇機(jī)械電柜門鎖供應(yīng)商 2025-06-01

- 常州定制不銹鋼鋼帶采購 2025-06-01

- 北京踏板冷藏車離合器保養(yǎng) 2025-06-01

- 濰坊有機(jī)物料搪瓷隔膜閥 2025-06-01

- 寧波注塑模具廠家報(bào)價(jià) 2025-06-01

- 武漢注塑模具 2025-06-01

- 廣州白鋼CBN砂輪哪家好 2025-06-01

- 溫州冷藏車離合器配件 2025-06-01

- 江蘇保光保色海虹聚氨酯面漆 2025-06-01

- 廣州汽車塑膠真空鍍廠家 2025-06-01