高溫QPQ金相

銷軸的主要材質(zhì)是42CrMo,它是履帶式起重機(jī)的主要連接部件,,由于在各工地專場(chǎng)時(shí)經(jīng)常進(jìn)行敲擊拆裝,,所以在使用過程中通常會(huì)承受較大的動(dòng)載荷作用,易發(fā)生磕碰,、磨損,、銹蝕。在這種條件下,,常規(guī)的防銹措施根本無法滿足要求,,因此對(duì)該部位的防腐性能提出了較高的要求。QPQ處理工藝是金屬表面改性強(qiáng)化技術(shù)之一,,在進(jìn)行普通熱處理后,,表面硬度為240HV,然而在工研所QPQ處理后的表面硬度約750HV,,同時(shí),,工研所QPQ處理后的總滲層厚度可達(dá)200μm,其中擴(kuò)散層厚度約100μm,,其余為化合物層,,表面還存在深度約為3.6μm的Fe3O4氧化膜。經(jīng)過QPQ表面處理的刀具具有更好的耐磨性和耐蝕性,。高溫QPQ金相

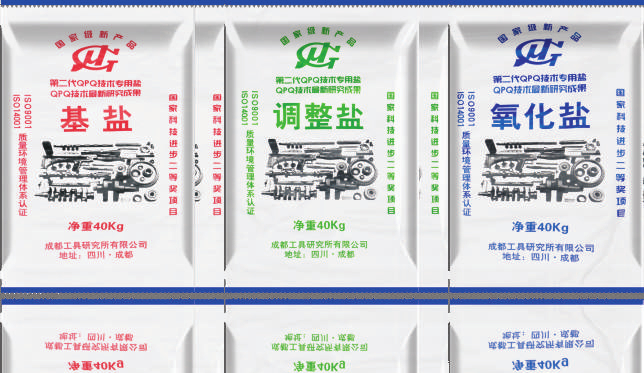

工研所QPQ表面復(fù)合處理技術(shù)中的“QPQ”是“Quench-Polish-Quench的縮寫,。它是在作了鹽浴復(fù)合處理以后,,為了改善工件表面的粗糙度,可以對(duì)工件表面進(jìn)行一次拋光,,然后再在鹽浴中作一次氧化,。這對(duì)精密零件和表面粗糙度要求較好的工件來說是非常必要的。因此QPQ技術(shù)應(yīng)該說是上述鹽浴復(fù)合處理技術(shù)的完善和發(fā)展?,F(xiàn)在把兩種技術(shù)結(jié)合起來統(tǒng)稱為QPQ技術(shù),。這項(xiàng)技術(shù)主要用于要求高耐磨、高耐蝕,、耐疲勞,、微變形的各種鋼、鑄鐵及鐵基粉末冶金件,。它常常用來代替滲碳淬火、高頻感應(yīng)淬火,、離子滲氮,、軟氮化等熱處理和表面強(qiáng)化技術(shù),以提高耐磨,、耐疲勞性能,,特別是用來解決硬化變形技術(shù)難題。也用來代替發(fā)黑,、鍍鉻,、鍍硬鉻、鍍鎳等表面防護(hù)技術(shù),,以便大幅度提高耐蝕性或降低生產(chǎn)成本,。新能源QPQ替代鍍鎳成都工具研究所有限公司的QPQ表面處理技術(shù)在刀具行業(yè)內(nèi)享有很高的聲譽(yù)。

成都工具研究所在原有QPQ技術(shù)基礎(chǔ)上開發(fā)了深層QPQ技術(shù),,化合物層深度更大,,由原有的15~20μm增加到30~40μm以上。該技術(shù)可明顯提高材料的力學(xué)性能和抗蝕性,。與其他表面處理方法相比,,工件具有更高的耐疲勞強(qiáng)度,能夠明顯提高工件的耐磨性能,。工件表面硬度得到提升,,提高了工件的耐用性和使用壽命,且具有更高的耐腐蝕性,。QPQ處理能夠保持尺寸穩(wěn)定,,與其他表面處理方法相比,QPQ處理對(duì)零部件尺寸變化的影響較小,,有利于保持高精度要求,。

工研所的《QPQ鹽浴復(fù)合處理技術(shù)及其成套設(shè)備》榮獲國(guó)家科技進(jìn)步二等獎(jiǎng),、四川省科技進(jìn)步一等獎(jiǎng),同時(shí)是國(guó)家重點(diǎn)推廣新項(xiàng)目,,編著《QPQ技術(shù)的原理與應(yīng)用》行業(yè)專著一部,,參與編寫制定QPQ行業(yè)標(biāo)準(zhǔn)。團(tuán)隊(duì)通過承接國(guó)家,、省部級(jí)科研項(xiàng)目如《石油管用深層QPQ防腐技術(shù)的開發(fā)研究》,、《深層QPQ鹽浴奧氏體氮碳共滲與氧化工藝的研究與開發(fā)》、《超深層QPQ技術(shù)的研發(fā)》等,,先后開發(fā)出第二代QPQ處理技術(shù),、超深層QPQ處理技術(shù),低溫QPQ處理技術(shù)并實(shí)現(xiàn)推廣應(yīng)用,。QPQ表面處理可以改善刀具的表面硬度分布,。

發(fā)黑處理的原理是使金屬表面產(chǎn)生一層黑色的氧化膜,以隔絕空氣達(dá)到防銹的目的,,但是根據(jù)零件的不同,,有時(shí)不會(huì)變?yōu)楹谏鏠235鋼在550℃高溫下氧化形成的氧化膜呈藍(lán)色,,在130-150℃高溫下形成的氧化膜呈黑色,。該工藝形成的氧化膜層厚度約0.5-1.5μm,且無硬度提升,。發(fā)黑處理后的金屬零件表面的防銹油一旦揮發(fā)殆盡,,則會(huì)變得易于生銹。而經(jīng)工研所QPQ處理后的金屬表面形成一層硬度較高的氮化物層,,通常碳鋼材料可形成10-20μm的白亮層,,這種氮化層具有極高的硬度和耐磨性,能夠有效提高金屬制品的表面硬度,、耐磨性和耐蝕性,。QPQ表面處理可以提高刀具的耐熱性能,使其適用于高溫切削加工,。表面防護(hù)QPQ處理技術(shù)

QPQ表面處理可以顯著提高刀具的切削性能和加工效率,。高溫QPQ金相

在QPQ的生產(chǎn)過程中,會(huì)有一定的廢水,、廢氣,、廢渣產(chǎn)生,我們需要采取相應(yīng)的措施,,使其符合排放標(biāo)準(zhǔn),。工研所QPQ生產(chǎn)過程中產(chǎn)生的廢水主要是來自工件從氧化爐出來后清洗工件時(shí)所產(chǎn)生的,雖然從氮化爐中帶出的少量氰根在氧化爐中完全被分解,,但是氧化鹽呈堿性不能直接排放,,需要使用硫酸氫鈉或硫酸等酸性物質(zhì)將其中和直到pH值在8~9才可排放,;工研所QPQ生產(chǎn)過程中的廢氣主要來源于調(diào)整鹽的添加和工件氧化時(shí)發(fā)生化學(xué)反應(yīng)產(chǎn)生的氨氣和粉塵,,QPQ在熔煉基鹽和添加調(diào)整鹽時(shí)會(huì)產(chǎn)生氨氣,刺激嗅覺,,廢氣排放必須采用排氣筒(煙囪)排放,,廢氣治理的主要工藝流程主要是:布袋除塵→噴淋式吸收塔吸收氨氣→15mL排氣筒排放,;工研所QPQ生產(chǎn)過程中的廢渣主要來源于氮化鹽和氧化鹽,,為了保證鹽浴的清潔度,,通常將沉渣器放入氮化爐中,待取出冷卻后沉積在沉渣器底部的黑色顆粒是無毒的鐵渣,,只有少量白色物為殘留的氮化鹽,殘留的氮化鹽中含有低濃度的氰根,,不能隨意丟棄,,可放入氧化鹽浴中進(jìn)行中和處理,氧化鹽的渣主要來源于工件帶入的氮化鹽和氧化鹽反應(yīng)的產(chǎn)物以及工件表面疏松層脫落的鐵離子形成的鐵渣,,可以視同熱處理鹽浴爐爐渣一樣處理,。高溫QPQ金相

- 四川高效切削刀具經(jīng)銷商 2025-05-28

- 金屬表面QPQ磨損量 2025-05-28

- 高速切削刀具型號(hào) 2025-05-28

- 硬質(zhì)合金切削刀具圖片 2025-05-28

- 表面改性QPQ設(shè)備 2025-05-28

- 金屬切削刀具技術(shù) 2025-05-28

- 氮化QPQ替代磷化 2025-05-27

- 西南鋼鐵加工切削刀具源頭廠家 2025-05-27

- 表面改性QPQ廢渣 2025-05-27

- 摩托車QPQ替代鍍硬鉻 2025-05-27

- 南通老人牌涂料廠家推薦 2025-05-28

- 廣東標(biāo)準(zhǔn)沖壓模具報(bào)價(jià)表 2025-05-28

- 廣州手工篆刻刀具商家 2025-05-28

- 隔膜泵真空泵廠家直銷 2025-05-28

- 河南波形彈簧墊片 2025-05-28

- 軸承內(nèi)圓磨砂輪生產(chǎn)廠家 2025-05-28

- 江門再建項(xiàng)目防火門 2025-05-28

- 自動(dòng)開關(guān)OEM 2025-05-28

- 金華發(fā)黑螺絲 2025-05-28

- 青海騎馬多少錢 2025-05-28