云浮自動化錫膏印刷機按需定制

SMT短路?

SMT貼片加工中,,會有短路現(xiàn)象發(fā)生,,主要發(fā)生在細間距IC的引腳之間,,因此也稱為“橋接”,。短路現(xiàn)象的發(fā)生會直接影響產(chǎn)品性能

一,、模板SMT貼片加工出現(xiàn)橋接現(xiàn)象,,解決方法:對于間距為0.5mm及以下的IC,,由于其PITCH小,,容易產(chǎn)生橋接,,保持鋼網(wǎng)開口方式長度方向不變,比較好使用激光切割并進行拋光處理,,以保證開口形狀為倒梯形和內(nèi)壁光滑,,還可減少網(wǎng)板清潔次數(shù),。

二、印刷SMT貼片加工中,,注意問題:

1,、刮刀的類型:刮刀有塑膠刮刀和鋼刮刀兩種,對于PITCH≤0.5mm的IC,,印刷時應選用鋼刮刀,,以利于印刷后的錫膏成型。

2,、刮刀的調(diào)整:刮刀的運行角度以45°的方向進行印刷可明顯改善錫膏不同模板開口走向上的失衡現(xiàn)象,,同時還可以減少對細間距的模板開口的損壞;

3、印刷速度:錫膏在刮刀的推動下會在模板上向前滾動,。印刷速度快有利于模板的回彈,,但同時會阻礙錫膏漏印;而速度過慢錫膏在模板上將不會滾動,引起焊盤上所印的錫膏分辨率不良

三,、貼裝的高度對于PITCH≤0.5mm的IC在貼裝時應采用0距離或者0~-0.1mm的貼裝高度

四,、回流在SMT貼片加工回流過程中,也有可能導致短路現(xiàn)象,,如:

1,、升溫速度太快;

2、加熱溫度過高;

3,、錫膏受熱速度比電路板更快;

4,、焊劑潤濕速度太快等。 錫膏印刷工序重要性怎么理解,?云浮自動化錫膏印刷機按需定制

影響錫膏印刷機印刷厚度的因素2

三,、接觸式印刷刮刀壓力:

1、刮刀壓力10~20,,取決于印刷機尺寸或模板安裝,;

2、刮刀壓力應足以刮清模板,;

3,、刮刀壓力過大,可能導致:

①,、加快模板磨損,;

②、印刷造成焊膏圖形粘連,;

③,、錫膏空洞;

④,、錫膏從模板反面壓出,,引起錫球,。

四、接觸式印刷刮刀速度:

1,、細腳距(12-20mils):0.5-1.5英寸/秒(13-38mm/s)

2,、常規(guī)腳距(20-50mils):1.5-4.5英寸/秒(38-115mm/s)

3、焊膏粘度會對刮刀速度產(chǎn)生一定影響

4,、降低刮刀速度會增加焊膏印刷厚度

5,、模板厚度增加,刮刀速度應相應減小

6,、印刷太快容易造成焊膏量不足 深圳高速錫膏印刷機銷售公司正常來講如果按照國家標準進行防護與原材料采購,,焊錫是不會造成重大傷害的。

錫膏印刷機的操作流程

首先:只要是機器總會有個開關來控制的,。對于錫膏印刷機的操作方法第一步就是打開開關,,讓機器歸零,這時選擇你需要的操作程序;這是第一步的準備工作,,我們總結了8個字叫打開清零,,選擇程序;

第二:開始安裝支撐架,然后在調(diào)節(jié)需要的寬度,,一直調(diào)節(jié)到自己需要的那個點,。如果沒有調(diào)節(jié)好會影響后面的工作,,然后開始移動擋板,,打開開關,注意這個開關可不是機器的,,而是運輸?shù)拈_關,,讓我們的板子放到中間,到達指定的位置;

第三:上面的安裝程序準備就緒后,,開始調(diào)節(jié)電腦界面,,要和中間的"十"字對應。確認你的數(shù)據(jù)是不是對的,,如果確認無誤后,,就可以點擊確定按鈕了;

第四:安裝刮刀。刮刀安裝好來調(diào)節(jié)位置,,前后的進行調(diào)整,,等確定安裝的正確后,打開調(diào)解的窗口,,這時就開始進行生產(chǎn)啦;

第五:這時開始添加錫膏,,添加的原則是要高于刮刀的三分一的位置,要把握好這個量;

第六:當錫膏添加好后就是檢查了,,要檢查印刷的錫膏是不是有所偏倚,,或者連錫等情況,。當然還要注意其中的厚薄是否均勻,這些都需要注意,。

鋼網(wǎng)對SMT印刷缺陷的影響

鋼網(wǎng)對SMT印刷缺陷的影響主要來自六個方面,,分別是鋼網(wǎng)的厚度、網(wǎng)孔的數(shù)量——多孔或少孔,、網(wǎng)孔位置,、網(wǎng)孔尺寸、網(wǎng)孔形狀,、孔壁粗糙度,。

1、鋼網(wǎng)的厚度會影響到是否有錫珠,、錫橋,、短路、多錫或少錫,。

2,、網(wǎng)孔數(shù)量影響到是否存在元件立碑或元件被貼錯位置。

3,、網(wǎng)孔位置會影響到是否存在錫珠,、錫橋、短路,、元件偏移和立碑,。

4、網(wǎng)孔尺寸影響到是否有焊錫過多,、焊錫強度不足,、錫橋、短路,、元件移位和立碑,。

5、網(wǎng)孔尺寸影響到是否存在短路,、焊錫太多或焊錫強度不足,、錫珠等品質(zhì)問題。

6,、孔壁形狀會影響到是否有錫珠,、短路、錫橋,、焊錫強度不足,、元件立碑等品質(zhì)缺陷。

錫膏是SMT生產(chǎn)工藝中至關重要的一部分,錫膏中金屬粉末的大小,、金屬含量的分配,、助焊劑的比例、回溫時間,、攪拌時間和錫膏的保存環(huán)境,、放置時間都會影響到錫膏印刷品質(zhì)。由于錫膏原因造成的下錫不良,、焊接效果不好等品質(zhì)問題時有發(fā)生,。

總結:要想控制好錫膏印刷品質(zhì)的直通率,必須選擇合適的錫膏并保障錫膏的存放環(huán)境和方法,,嚴格遵守錫膏的使用流程,,根據(jù)不同的產(chǎn)品而設計好元件的分布比例和位置,印刷不同的元件選擇合適的鋼網(wǎng)網(wǎng)孔形狀和開口形狀,、網(wǎng)孔大小及鋼網(wǎng)厚度等,。 SMT在90年代得到訊速發(fā)展和普及。

全自動錫膏印刷機特有的工藝講解

1.圖形對準:通過印刷機相機對工作臺上的基板和鋼網(wǎng)的光學定位點(MARK點)進行對中,,再進行基板與鋼網(wǎng)的X,、Y、Θ精細調(diào)整,,使基板焊盤圖形與鋼網(wǎng)開孔圖形完全重合,。

2.刮刀與鋼網(wǎng)的角度:刮刀與鋼網(wǎng)的角度越小,向下的壓力越大,,容易將錫膏注入網(wǎng)孔中,,但也容易使錫膏被擠壓到鋼網(wǎng)的底面,造成錫膏粘連,。一般為45~60°.目前,,自動和半自動印刷機大多采用60°

3.錫膏的投入量(滾動直徑):錫膏的滾動直徑∮h≈13~23mm較合適,?!觝過小易造成錫膏漏印、錫量少,?!觝過大,過多的錫膏在印刷速度一定的情況下,,易造成錫膏無法形成滾動運動,,錫膏無法刮干凈,造成印刷脫模不良,、印刷后錫膏偏厚等印刷不良,;且過多的錫膏長時間暴露在空氣中對錫膏質(zhì)量不利。在生產(chǎn)中作業(yè)員每半個小時檢查一次網(wǎng)板上的錫膏條的高度,每半小時將網(wǎng)板上超出刮刀長度外的錫膏用電木刮刀移到網(wǎng)板的前端并均勻分布錫膏,。

4.刮刀壓力:刮刀壓力也是影響印刷質(zhì)量的重要因素,。刮刀壓力實際是指刮刀下降的深度,壓力太小,,刮刀沒有貼緊鋼網(wǎng)表面,,因此相當于增加了印刷厚度。另外壓力過小會使鋼網(wǎng)表面殘留一層錫膏,,容易造成印刷成型粘結等印刷缺陷,。 SMT優(yōu)點和基本工藝貼片加工的優(yōu)點?云浮自動化錫膏印刷機按需定制

SMT印刷工藝中刮刀的類型及作用橡膠刮刀的優(yōu)缺點,?云浮自動化錫膏印刷機按需定制

SMT工藝的流程控制點

要獲得良好的焊點,,取決于合適的焊盤設計、合適的焊膏用量以及合適的回流焊溫度曲線,。這些是工藝條件,。使用同樣的設備,有的廠家焊接合格率較高,,有的廠家焊接合格率較低,。區(qū)別在于不同的過程。體現(xiàn)在“科學,、精細,、標準化”的曲線設置、爐膛間隔,、裝配時的工裝設備上,。等等。這些往往需要企業(yè)花很長時間去探索,、積累和規(guī)范,。而這些經(jīng)過驗證和固化的SMT工藝方法、技術文件,、工裝設計就是“工藝”,,是SMT的重點。按業(yè)務劃分,,SMT工藝一般可分為工藝設計,、工藝試制和工藝控制。其目標是通過設計合適的焊膏量和一致的印刷沉積來減少焊接,、橋接,、印刷和位移的問題。在每個業(yè)務中,,都有一套流程控制點,,其中焊盤設計,、Stencil設計、錫膏印刷和PCB支撐是流程控制的關鍵點,。

隨著焊盤尺寸和芯片加工元件空間的不斷縮小,,在印刷過程中,鋼網(wǎng)開口的面積比以及鋼網(wǎng)與PCB之間的空間越來越重要,。前者與錫膏轉(zhuǎn)移率有關,,后者與錫膏印刷量和印刷良率的一致性有關,以獲得75%以上的錫膏轉(zhuǎn)移率,。這是因為模板與PCB的間隙與PCB的設計,、PCB的翹曲度、印刷時對PCB的支撐等諸多因素有關,。有時受制于產(chǎn)品設計和使用的設備是不可控的,,而這正是細間距組件。 云浮自動化錫膏印刷機按需定制

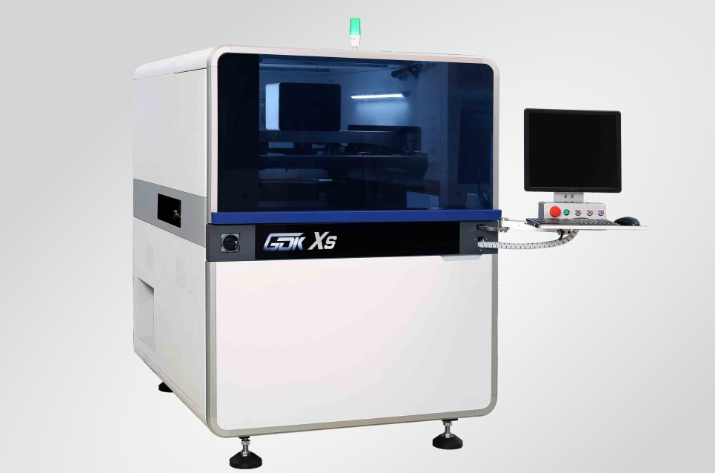

深圳市和田古德自動化設備有限公司屬于機械及行業(yè)設備的高新企業(yè),,技術力量雄厚,。公司致力于為客戶提供安全、質(zhì)量有保證的良好產(chǎn)品及服務,,是一家私營有限責任公司企業(yè),。公司始終堅持客戶需求優(yōu)先的原則,致力于提供高質(zhì)量的全自動錫膏印刷機,,全自動高速點膠機,,AOI,SPI,。和田古德順應時代發(fā)展和市場需求,,通過**技術,力圖保證高規(guī)格高質(zhì)量的全自動錫膏印刷機,,全自動高速點膠機,,AOI,SPI,。

- 激光掃描 2025-06-22

- 惠州直銷AOI檢測設備技術參數(shù) 2025-06-22

- 茂名高速AOI檢測設備技術參數(shù) 2025-06-22

- 激光打標機青島 2025-06-22

- 廣東自動化AOI檢測設備設備 2025-06-22

- 茂名銷售AOI檢測設備銷售公司 2025-06-22

- 云浮多功能AOI檢測設備銷售公司 2025-06-22

- 湛江在線式AOI檢測設備功能 2025-06-22

- 潮州多功能AOI檢測設備技術參數(shù) 2025-06-22

- 揭陽自動化AOI檢測設備保養(yǎng) 2025-06-22

- 山東高填充片材機服務 2025-06-22

- 購買不銹鋼反應釜共同合作 2025-06-22

- 臨平區(qū)大型機械設備裝卸平臺 2025-06-22

- 四川全自動激光小型激光切管機廠家 2025-06-22

- 陜西熱熔膠熱壓機出廠價 2025-06-22

- 麗水節(jié)能電機哪種好 2025-06-22

- 福建大型臥式加工中心廠家 2025-06-22

- 江蘇高速精密激光切管機質(zhì)量 2025-06-22

- 吉林密封干燥箱多少錢 2025-06-22

- 湖南三項脈沖靜電除塵器改造振打器 2025-06-22