東莞3CMIM原理

而傳統(tǒng)粉末成型壓制的零件,其密度較高只能達到理論密度的85%,,這主要是由于模壁與粉末以及粉末與粉末之間的摩擦力,,使得壓制壓力分布不均勻,,也就導致了壓制毛坯在微觀組織上不均勻,,這樣就會造成壓制粉末冶金件在燒結過程中收縮不均勻,因此不得不降低燒結溫度以減少這種效應,,從而使制品孔隙度大,、材料致密性差、密度低,,嚴重影響零件的機械性能,。效率高,易于實現大批量和規(guī)?;a,,MIM使用注射機成型產品生坯,生產效率大幅度提高,,適合大批量生產,;同時注射成型產品的一致性、重復性好,,從而為大批量和規(guī)?;I(yè)生產提供了保證。金屬注射成型(MIM)是一種先進的金屬粉末冶金成形技術,,適用于生產精密,、復雜的金屬零件。東莞3CMIM原理

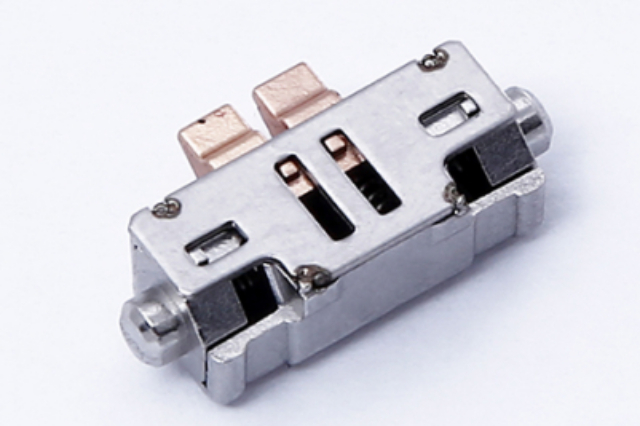

選擇何種金屬成型工藝,,零件的復雜性和生產產量是兩個主要決定因素,。MIM工藝在零件生產量大和復雜程度高時獨占優(yōu)勢,。對于零件設計者,,應著重設計三維形狀復雜的生產量大的零件,,以充分發(fā)揮MIM工藝的特點,取得降低生產成本和提高產品性能的效果,。MIM金屬粉末注射成形(MIM整形機,MIM技術,MIM工藝)是傳統(tǒng)粉末冶金技術與塑料注射成形技術相結合的高新技術,是小型復雜零部件成型工藝的一場革新,。它將適用的技術粉末與粘合劑均勻混合成具有流變性的喂料,,在注射機上注射成型,獲得的毛坯經脫脂處理后燒結致密化為成品,,必要時還可以進行后處理,。珠海非標MIM精選廠家通過MIM技術,,可以實現大批量生產、一體成型,,提高生產效率和產品質量,。

汽車零部件,,在汽車零部件制造領域,,MIM工藝作為一種無切削的金屬零件成形工藝,可節(jié)省材料,,降低生產成本,,因此 MIM工藝受到汽車產業(yè)的高度重視,并于 20 世紀 90年代MIM開始應用于汽車零部件市場,。目前,汽車產業(yè)已經采用MIM工藝生產的一些形狀復雜,、雙金屬零件以及成組的微小型零件,如渦輪增壓零件,、調節(jié)環(huán)、噴油嘴零件,、葉片,、齒輪箱,、助力轉向部件等,。醫(yī)療器械,在醫(yī)療器械領域,,MIM工藝生產的醫(yī)療配件有很高精度,,能滿足大多數精密醫(yī)療器械對配件所需要的小型、高復雜度,、高力學性能等要求,。近年來MIM工藝得到了越來越普遍地應用,如手術刀柄,、剪刀,、鑷子、牙科零件,、骨科關節(jié)零件等,。

相較于傳統(tǒng)金屬成型技術(如機加工、精密鑄造、傳統(tǒng)粉末冶金),,MIM具備經濟性更高,、產品復雜程度更高、材料選擇范圍更廣,、產品密度更高、尺寸精度更高,、量產能力更靈活、原料利用率更高等七大優(yōu)勢,,MIM在特定應用場景(形狀復雜程度要求高、材料性能要求高等)快速推廣,。金屬粉末注射成形是傳統(tǒng)粉末冶金技術與塑料注射成形技術相結合的高新技術,,是小型復雜零部件成型工藝的一場革新。它將適用的技術粉末與粘合劑均勻混合成具有流變性的喂料,,在注射機上注射成型,獲得的毛坯經脫脂處理后燒結致密化為成品,,必要時還可以進行后處理。MIM工藝利用金屬粉末在高溫下和添加劑一起注射成形,,然后燒結得到所需形狀的零件。

電動工具電動工具配件的機加工較復雜,、加工成本較高、材料利用率低,,對 MIM 的依賴度更高,。近幾年開發(fā)的產品如異形銑刀、切削工具,、緊固件、微型齒輪,、松棉機/紡織機/卷邊機零件等。電動工具行業(yè)主要驅動力來自于制造業(yè)、建筑業(yè),、汽車業(yè)以及耐用消費品行業(yè)。現階段,,中國 MIM 產品多以不銹鋼及鐵基合金粉末為原材料,產品普遍應用于消費電子等領域,。MIM 行業(yè)新材料的研發(fā)主要以強度高和耐蝕兼顧的雙相不銹鋼,、強度高和高導熱率兼顧的銅合金以及高比強和生物兼容性兼顧的鈦合金等材料為重點,,應用則向著汽車,、醫(yī)療、五金等檔次高領域方向發(fā)展,。在航空航天、消費電子,、醫(yī)療器械等行業(yè),,MIM技術迅速發(fā)展并得到普遍應用。東莞3CMIM原理

MIM可以減少材料浪費,,因為可以將金屬粉末回收再利用。東莞3CMIM原理

于 20 世紀 90 年代MIM開始應用于汽車零部件市場,。目前,,汽車產業(yè)已經采用MIM 工藝生產的一些形狀復雜,、雙金屬零件以及成組的微小型零件,如渦輪增壓零件,、調節(jié)環(huán)、噴油嘴零件,、葉片、齒輪箱、助力轉向部件等,。 汽車領域產業(yè)是MIM注射成形件較大的用戶,約占MIM行業(yè)60%的比例,。北美、日本,、歐洲粉末冶金零件單車用量分別為 18.6kg,、8kg,、7.2kg,我國只為 4.5kg,,這也預示在下一階段,我國國產汽車 MIM 零件產品市場潛力巨大,。考慮到 MIM工藝滿足汽車零部件“微型化,、集成化、輕量化”的發(fā)展趨勢,,預計未來 MIM工藝在汽車零部件領域的滲透將提高,。東莞3CMIM原理

- 廣東3C零件粉末冶金應用領域 2025-05-23

- 天津粉末冶金參考價 2025-05-23

- 惠州粉末冶金工藝流程 2025-05-23

- 不銹鋼粉末冶金優(yōu)缺點 2025-05-23

- 四川粉末冶金批發(fā)價 2025-05-23

- 江門醫(yī)療精密零件制造商 2025-04-25

- 湖北銅精密零件制造 2025-04-20

- 佛山注射成型精密零件制造商 2025-04-20

- 湖南鈦合金精密零件價格 2025-04-20

- 江門工裝夾冶具精密零件供應 2025-04-20

- 湖北錳鋼篆刻刀定做 2025-06-06

- 濱湖區(qū)質量不銹鋼中厚板廠家電話 2025-06-06

- 西安鑄鋼電柜鉸鏈裝置 2025-06-06

- 南沙區(qū)國內銅編織帶回收價 2025-06-06

- 江蘇炭黑鋼板花紋 2025-06-06

- 新疆接地線鋅包鋼源頭廠家 2025-06-06

- HYDRA力矩扳手參考價 2025-06-06

- 湖北棱鏡光學元件加工價格 2025-06-06

- 揭陽機械金屬粉末注射加工 2025-06-06

- 南京拴結點RUD路德吊環(huán)現貨 2025-06-06