廣州高精度精密零件批發(fā)

粉末冶金的加工過程分為四大步驟:步驟一,、粉末的制備涉及材料的制備,根據(jù)材料要求,,根據(jù)配方配制成分,,然后混合混合物。該方法主要考慮粉末的粒度和流動性以及堆積密度,。粉末的粒度決定了填充顆粒的間隙,,立即使用混合材料,不要將它們放置太久,,長時間放置會導致水分和氧化,。步驟二、對粉末進行壓制,,粉末冶金過程中常用的壓制方法主要有兩種,,分別是單向壓制和雙向壓制。由于壓制方法不同,,產品的內部密度分布也不同,。簡單來說,對于單向壓制,,隨著與沖頭的距離的增加,,模具內壁的摩擦力減小了壓力,并且密度隨壓力的變化而變化,。步驟三,、通常將潤滑劑添加到粉末中以促進壓制和脫模。潤滑劑在壓制過程中降低了低壓階段粉末之間的摩擦,,并迅速提高了密度,;但是在高壓階段,由于潤滑劑填充在粉末顆粒的間隙中,,相反,,它會阻礙產品的密度??刂飘a品的釋放力避免了由脫模過程引起的表面缺陷,。步驟四、在粉末冶金的壓制過程中,,有必要確認產品的重量,,這是非常關鍵的,因為許多工廠的壓力不穩(wěn)定會導致重量差異過大,,這直接影響產品的性能,。必須將壓制產品吹掉產品表面上殘留的粉末和雜質,整齊地放置在器具中,并防止雜質,。精密零件在機械設備中扮演著至關重要的角色,,精密零件精確度高,確保了設備的穩(wěn)定運行,。廣州高精度精密零件批發(fā)

金屬注射成形(MIM)是一種金屬先進制造技術,融合了塑料注塑成形和粉末冶金兩種傳統(tǒng)工藝的優(yōu)勢,。 眾多性能要求高的產品均使用 MIM,,涉及電子、民生,、汽配,、醫(yī)療器械、航天等行業(yè),。如移動電話,,電子散熱器、密封包裝,、接線盒,、工業(yè)用工具、光纖連接器,、流體噴灑系統(tǒng),、運動設備、硬盤,,汽車供油與點火系統(tǒng),,牙科器械與牙齒加固工具、制藥設備,、泵,、手術器械,航天與國家防護系統(tǒng)等,。MIM即(Metal Injection Molding)是金屬注射成型的簡稱,。是將金屬粉末與其粘結劑的增塑混合料注射于模型中的成形方法。它是先將所選粉末與粘結劑進行混合,,然后將混合料進行制粒再注射成形所需要的形狀,。深圳門窗衛(wèi)浴精密零件精密零件的設計與制造需要高度的專業(yè)知識和技術,涉及到CAD設計,、模具制造等多個領域,。

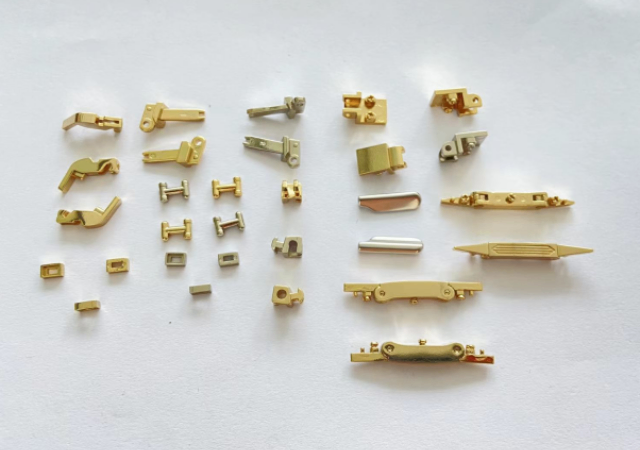

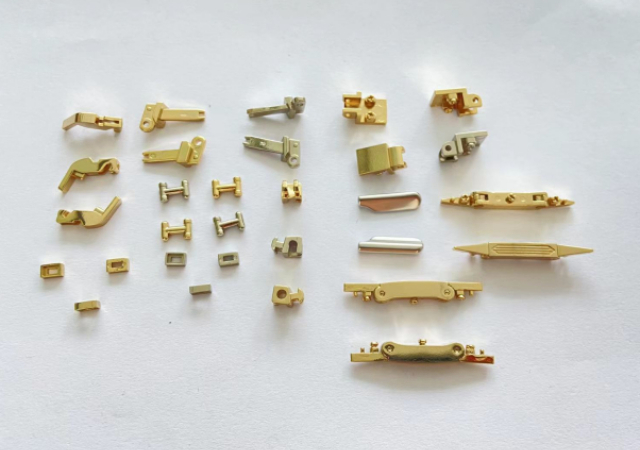

而這些精密零件進行精密機械加工制造有兩種工序,一種是熱加工一種是冷加工,,熱加工則是通過熱處理等方式使零件在非常溫的條件下發(fā)生化學或物理變化達到外形變化要求,。而冷加工則是常溫下不發(fā)生化學及物理變化達到外形變化要求,一般采用切削技術,。而在未來,,在滿足加工及環(huán)保的前提下,,精密機械加工會與科技相結合,成為一門重要的,、可持續(xù)發(fā)展的科學,。目前,非標零件并沒有非常規(guī)范的分類,,大致按照材質區(qū)分為金屬非標零件以及非金屬非標零件,,金屬件即原材料為金屬,例如黃銅,、鋁等,,公差要求及光潔度都由客戶規(guī)定,工序復雜,,非金屬件即原材料為塑料,、木材石材等。

加工注意事項,,在進行精密機械零件加工時,,需要注意以下事項:1.遵循安全操作規(guī)程:加工過程中需要遵守操作規(guī)程,佩戴好相應的防護用具,,確保加工過程的安全,。2.控制加工參數(shù):控制好切削速度、切削深度和進給量等加工參數(shù),,以保證零件尺寸和表面質量的要求,。3.維護加工設備:定期檢查和維護加工設備,保持設備的正常運行和精度,。4.合理利用刀具和工具:合理選擇和使用刀具和工具,,保證加工的效率和質量。5.堅持質量檢驗:加工完成后,,進行質量檢驗,,確保零件的尺寸和質量符合要求。精密零件普遍應用于航空航天,、汽車制造,、醫(yī)療設備等領域。

精密機械零部件加工的5個階段是由粗到細,,逐步加精的過程,,經(jīng)過這5個階段的加工,機械零部件的精度就能達到客戶所需的要求,。我們專注于精密機械零部件加工與制造,,可以根據(jù)客戶需求來圖來料加工,制造出客戶滿意的精密機械零部件。需要注意的是,,精密零件加工要求加工精度高,、表面質量好,要求工藝過程中的所有細節(jié)都要考慮到位,。任何一個環(huán)節(jié)的失誤都可能導致整個工藝流程的失敗,,因此需要高度的專業(yè)技能和經(jīng)驗。只有保證零件在實際使用中的穩(wěn)定性和可靠性,,才算完成了整個加工工藝流程精密零件的制造需要經(jīng)過嚴格的質量控制和檢測,,以確保產品符合規(guī)范和標準。湖南自動化精密零件參考價

精密零件的加工流程包括精密鑄造,、切削加工和表面處理等,每一步都至關重要,。廣州高精度精密零件批發(fā)

精密零件加工順序的安排應根據(jù)零件的結構和毛坯狀況,,以及定位夾緊的需要來考慮,重點是工件的剛性不被破壞,。(1)上道工序的加工不能影響下道工序的定位與夾緊,,中間穿插有通用精密零件加工工序的也要綜合考慮。(2)先進行內形內腔加工序,,后進行外形加工工序,。(3)以相同定位、夾緊方式或同一把刀加工的工序較好連接進行,,以減少重復定位次數(shù),,換刀次數(shù)與挪動壓板次數(shù)。深圳機械加工,;(4)在同一次安裝中進行的多道工序,,應先安排對工件剛性破壞小的工序。廣州高精度精密零件批發(fā)

- 廣東3C零件粉末冶金應用領域 2025-05-23

- 天津粉末冶金參考價 2025-05-23

- 惠州粉末冶金工藝流程 2025-05-23

- 不銹鋼粉末冶金優(yōu)缺點 2025-05-23

- 四川粉末冶金批發(fā)價 2025-05-23

- 江門醫(yī)療精密零件制造商 2025-04-25

- 湖北銅精密零件制造 2025-04-20

- 佛山注射成型精密零件制造商 2025-04-20

- 湖南鈦合金精密零件價格 2025-04-20

- 江門工裝夾冶具精密零件供應 2025-04-20

- 浦東新區(qū)制造防水接頭推薦廠家 2025-05-29

- 舟山304法蘭批發(fā) 2025-05-29

- 常州式瑪卡龍PPG環(huán)氧漆代理商 2025-05-29

- 不銹鋼滾鍍服務廠家推薦 2025-05-29

- 鼓樓區(qū)新款特種陶瓷 2025-05-29

- 吉林阿奇AGIE慢走絲過濾器銷售廠家 2025-05-29

- 寧波旋轉油封密封圈 2025-05-29

- 廈門涂料膠管TOYOX東洋克斯膠管咨詢 2025-05-29

- 湖北包埋鑲嵌樹脂怎么選擇 2025-05-29

- 安徽碳鋼酸洗磷化工藝流程 2025-05-29