無人化生產鐵路箱梁自動生產線按需定制

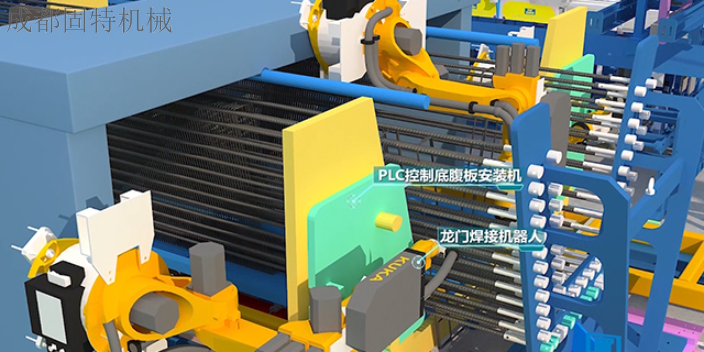

,、預制小箱梁張拉及壓漿預應力的施工主要包括錨具的準備及安裝、波紋管制安,、鋼絞線下料及安裝,、預應力的張拉、封錨灌漿等。,、張拉工藝1,、采有智能數控張拉設備進行張拉,一頭兩頂用一個控制箱進行控制,,使兩頂同步進行,,有效的控制了張拉應力及伸長值的核對。2,、在張拉過程中以油表讀數為主,,以鋼絞線的伸長值作校核,在控制應力作用下持荷5min的張拉中的“三控法”,在持荷時如發(fā)現油壓下降,,立即補至規(guī)定油壓,,并認真檢查有無滑絲現象;如鋼絞線伸長值偏差超過規(guī)定范圍,,查明原因后由技術部給出處理方案方可施工,。3、壓漿工藝采用真空輔助壓漿,,拌漿機轉速大于每分鐘1000轉,,保證漿體的拌合質量。采用真空輔助壓漿,,在壓漿前應首先進行抽真空,,使孔道內的真空度穩(wěn)定在~,真空度穩(wěn)定后,,應立即開啟管道壓漿端閥門,,同時開啟壓漿泵進行連續(xù)壓漿。4,、采用zhuan用的壓漿料,保證了現場施工時計量準確性及質量可控,。壓漿的壓力宜為,。壓漿充盈度應達到孔道另一端飽滿并于排氣孔排出與規(guī)定流動度的相同漿體為止,。二,、安全文明施工控制及環(huán)境保護,、安全文明施工控制措施,、成立安全監(jiān)督領導小組,,對預制小箱梁施工過程施工安全進行有效地監(jiān)督;,、加強教育培訓,。通過PLC控制底腹板安裝機和龍門焊接機器人同步后退,;無人化生產鐵路箱梁自動生產線按需定制

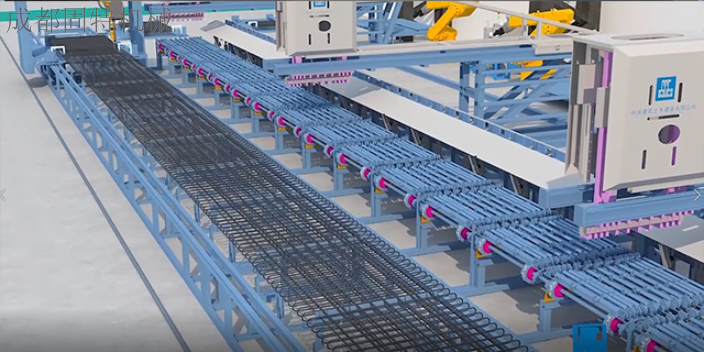

,、通過設計在箱梁底板泄水孔(預留直徑100mmPVC管)處設拉桿將內??v向主梁與底模連接,有效控制內模上浮,。,,在波紋管內穿入尼龍膠管,,以保證預應力孔道完整性,。、內模板在翼緣板倒角處設置設楔形口,,與內模連接螺旋桿件相結合,,便于拆卸,。內模采用龍門吊配合卷揚機的方式整體拖拉出箱,外模則通過龍門吊分節(jié)拆除,,減少勞動用工和減輕工人的勞動強度,。注意事項:1、梁體鋼筋驗收合格后安裝模型,,先安裝端模,,然后按照高邊與低邊同時交錯進行的順序安裝側模,并由一端向另一端順序吊裝,,每一節(jié)相對應的側模安裝好后連接下欄桿緊固件,,腹板鋼筋安裝就位后安裝內模。2,、相鄰安裝的兩節(jié)模型,,必須接縫密貼,、表面平整無錯臺,、連接緊固。3,、全部模型安裝完后,,以端頭模型中心線為基準,檢查安裝橋梁模型全長和調整橋面內外側寬度,。然后逐一緊固全部的連接螺栓及拉桿,調整好側模的垂直狀態(tài)(統(tǒng)稱“抄平”)在允許范圍內。,、預制小箱梁鋼筋胎架施工預制小箱梁預制的鋼筋綁扎根據梁場布置形式,,設置鋼筋綁扎區(qū),,采用胎模定位,,整體對底腹板鋼筋骨架和頂板鋼筋骨架進行綁扎,在通過1臺龍門吊進行整體吊裝入模安裝,。、鋼筋胎模:鋼筋胎模采用50角鋼與鋼管制作,,底板鋼筋根據設計圖紙,。湖北流水線加工的鐵路箱梁自動生產線廠家直銷實現箱梁底腹板箍筋得一體化下料,;

二,、項目迭代版本(一)項目一期1.技術:SLZ-30()箱梁鋼筋骨架生產線SLZ-30()將作為箱梁項目迭代產品的始發(fā)產品推出,是根據目前箱梁實際加工情況,,自主研發(fā)箱梁箍筋三合一成型技術,、底腹板箍筋綁扎機構、底部水平筋自動上料機構,,采用手動半自動模式,,完成箱梁骨架底腹部分的加工。2.配套技術通過配套成都固特機械有限責任公司的數控鋸切生產線,、數控彎曲中心,、全自動數控鋼筋彎箍機等設備,完成一整套箱梁骨架加工流水線方案,,改變目前工藝加工流程純人工現狀,,達到提高生產效率、降低人工成本,、提升生產規(guī)范化的目的,。生產線數控系統(tǒng)以HMI和PLC為主要技術,結合高精度伺服控制技術,,完成各項動作的精細定位,。

國外**早的預應力混凝土槽形梁是英國1952年建造的羅什爾漢橋,此后,,日本,、西德、澳大利亞相繼在鐵路橋梁中應用,。在軌道交通工程中法國的里爾建造了雙線跨度為50m的預應力槽形梁,;法國13號線在塞納河上建造了跨度為85m,腹板為矩形,,雙層底板的預應力槽形梁,;智利的圣地亞哥已建成雙線槽形梁,并運行多年情況良好,。在日本已把槽形梁的設計計算方法納入了日本國有鐵路建筑物設計標準中,,日本和前蘇聯還做了槽形梁的標準設計。我國學者對槽形梁的設計理論做了大量的研究,,并且已經應用于工程實踐,,運行多年情況良好。在鐵路橋上我國目前已建成多座,,例如位于北京鐵路樞紐雙橋編組站內,,為京秦線跨越京承線而設的二孔跨度為24m的單線槽形梁橋、位于京承線雙懷段的懷柔車站附近,,為跨越京豐公路而設的一孔跨度為20m的雙線槽形梁橋及位于浙贛復線江西弋陽葛水河橋,,跨徑布置為(25+40+25)m單線鐵路連續(xù)槽形梁。槽形梁的結構形式結構形式及不同形式比較I形槽型梁抗扭剛度小,,跨度不大時適宜采用,。Γ形與I形相比,主要是把主梁上翼緣的大部分移到外側,,這樣兩主梁間能提供更多空間,,同時也為附屬設施放置在上翼緣板上提供了更多空間,Γ形槽型梁和I形一樣,、抗扭剛度小,。在傳統(tǒng)箱梁加工制造過程中普遍存在勞動強度大;

結合梁橋用剪力鍵或抗剪結合器(shearconnector)或其他方法將混凝土橋面板與其下的鋼板梁聯結成整體的梁式結構,,稱為結合梁橋,。在結合梁橋中,混凝土橋面板參與鋼板梁上翼緣受壓,,提高了橋梁的抗彎能力,,從而可以節(jié)省用鋼量或降低建筑高度,。試驗證明,結合梁承受超載的潛力比鋼梁要大,。城市立交橋中經常采用結合梁,,可以加快施工進度,減少對所跨越道路的干擾,。計算模型與荷載考慮上承式板梁橋是由主梁,、上平縱聯和下平縱聯、端橫聯和中間橫聯等組成的空間結構,。作用荷載主要有:豎向荷載(恒載和活載)和橫向荷載(包括風力,、列車搖擺力,在彎道上的橋還承受離心力),。將橋跨結構作為空間結構來進行內力分析是比較繁雜的,。在設計實踐中,通常采用簡化的計算方法,,即把橋跨結構劃分為若干個平面結構,,每個平面結構只承受作用在該平面內的荷載。豎向荷載則由主梁承受,,并經支座傳給墩臺,;橫向荷載則由上、下平縱聯承受,。計算時將上平縱聯視作一個簡支的水平桁架,,兩端支承在端橫聯上。主梁上翼緣是該桁架的弦桿,,平縱聯的斜桿和橫撐是該桁架的腹桿,。把下平縱聯也看作一個簡支的水平桁架,它是由主梁的下翼緣和平縱聯的斜桿及橫撐所組成,。是根據目前箱梁實際加工情況,,,自主研發(fā)底腹板箍筋綁扎機構,;上海綠色環(huán)保的鐵路箱梁自動生產線一體化

是預制箱梁質量把控的關鍵工序,,其主要把控項目為鋼筋尺寸、大小及間距,、保護層厚度,、鋼筋綁扎和焊接質量。無人化生產鐵路箱梁自動生產線按需定制

預制小箱梁由于具有較大的截面抗扭強度,,抗彎強度,,而且價格便宜,施工速度快,在國內外得到了十分迅速的發(fā)展和guang泛的應用,。jin天就和大家一起來學習如何做到預制小箱梁的標準化施工,?一、施工方法及工藝流程,、工藝原理及工藝流程箱形梁的預制是在現場制作的zhuan用胎模上立式預制,;首先在胎模上綁扎加工成形的鋼筋骨架,設置用于形成預應力筋孔道的波紋管,,然后安裝梁體的zhuan用鋼模板,澆筑混凝土并進行養(yǎng)護,,待混凝土達到一定強度后,,拆除側模板,并繼續(xù)養(yǎng)護,,當混凝土強度達到設計要求后進行預應力穿索,,并按順序對預應力筋進行張拉、錨固,,然后進行灌漿和封錨等工序,,完成梁體的預制。,、制梁臺座設置25m箱梁底座兩端擴大基礎為300*300*50cm并安裝兩層鋼筋網片(因箱梁張拉后承受集中力),,中段澆筑20㎝厚C25基礎砼并安裝4根Φ12通長鋼筋。25m箱梁底座設定長度,,底座縱橫向間距按照場站設計圖布置,底座高于場地硬化砼面38cm(含鋼面板厚度),。承力混凝土座設定尺寸為*50*30cm,間隔空距50cm便于穿鎖腳對拉螺桿及內模上浮拉桿,。箱梁底座按二次拋物線計算反拱值,。檢查調整預埋角鋼線型、寬度,、焊接點,、各控制點反拱值,符合要求后焊接鋼筋剪刀撐及平撐,。無人化生產鐵路箱梁自動生產線按需定制

- 吉林本地鋸切套絲生產線推薦廠家 2025-05-31

- 天津綠色環(huán)保鋼筋加工智慧方案 2025-05-31

- 中國香港工業(yè)物聯網鋼筋加工智慧方案哪家強 2025-05-31

- 寧夏鋼筋籠滾籠焊接機售后服務 2025-05-31

- 青海固特數控鋼筋籠滾籠焊接機怎么樣 2025-05-31

- 綠色環(huán)保的鋸切套絲生產線一體化 2025-05-31

- 重慶全自動數控鋼筋籠滾籠焊接機批發(fā) 2025-05-30

- 安徽數控鋼筋籠滾籠焊接機廠家 2025-05-30

- 主筋套絲鋸切套絲生產線有哪些 2025-05-30

- 浙江固特數控箱梁生產線廠家直銷 2025-05-30

- 重慶國產自定心虎鉗是什么 2025-05-31

- 江蘇哪里有半自動晶圓解鍵合機哪個好 2025-05-31

- 寶山區(qū)解膠機哪里有 2025-05-31

- 常州進口行星減速機怎么用 2025-05-31

- 組合鍋爐品牌推薦 2025-05-31

- 泰安開卷機支撐膠輥價格 2025-05-31

- 宜昌首飾激光打標機有哪些 2025-05-31

- 江蘇智能ERP系統(tǒng)定制開發(fā) 2025-05-31

- 舟山邏輯控制器(PLC)零售價格 2025-05-31

- 嘉興食品級無塵車間 2025-05-31