氮化QPQ滲層

硬度檢測是QPQ滲層的重要指標之一,,對于一定的基體材料,滲層的硬度由化合物層深度和致密度來確定,,只要化合物層達到一定的深度,,并有良好的致密度,則滲層硬度就會存在合理的范圍內(nèi),,化合物層是由于氮和碳元素的不斷滲入鋼的表面形成Fe3N或Fe2~3N,,鐵的晶格也由立方晶格轉(zhuǎn)變成密排六方晶格,,因而引起金屬表面硬度的提高,經(jīng)工研所QPQ處理后,,45#的表面硬度可達HV600,,不銹鋼材質(zhì)的表面硬度可達HV1000以上,合金鋼材質(zhì)可達HV800以上,。QPQ表面處理可以提高刀具的抗沖擊性能,。氮化QPQ滲層

通常,我們采用中性鹽霧試驗來評估零件的防腐蝕性能,,這一測試方法能夠模擬零件在潮濕,、含鹽環(huán)境中的耐腐蝕表現(xiàn)。在標準鹽霧實驗環(huán)境中,,氯化鈉作為主要的鹽類成分,,扮演著至關重要的角色。氯化鈉是一種強電解質(zhì),,具有極強的吸濕性,,一旦與水接觸,便會迅速且完全地電離為氯離子和鈉離子,。鹽霧對金屬材料表面的腐蝕過程,,實質(zhì)上是氯離子發(fā)揮其強烈的穿透能力所致。由于氯離子的半徑相對較小,,它能夠輕易地穿透金屬表面的氧化層或保護層,,進而與內(nèi)部的金屬基體發(fā)生電化學反應。這一反應會逐步侵蝕金屬,,導致金屬材料表面的破壞,。中性鹽霧試驗正是通過模擬這種環(huán)境,來檢測零件在長時間暴露于鹽霧中的耐腐蝕性能,,從而確保零件在實際使用中的耐久性和可靠性,。低溫QPQ替代磷化成都工具研究所有限公司的QPQ表面處理技術可以提高刀具的加工精度。

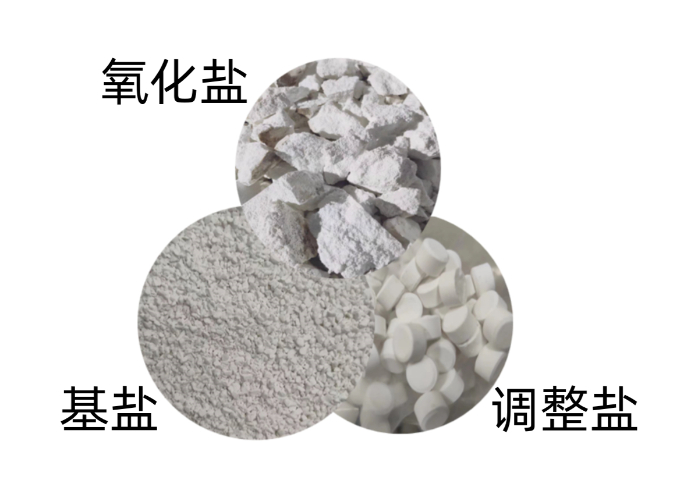

磷化處理時通過在金屬表面形成一層磷化物膜來防止金屬與外界環(huán)境中的氧氣,、水和其它化學物質(zhì)接觸,,從而提高金屬的耐腐蝕性能。然而磷化處理過程可能會產(chǎn)生一些有害物質(zhì),,例如廢水和廢氣中的重金屬離子和硝酸鹽,,這對環(huán)境造成一定的污染。工研所QPQ技術是一種熱處理表面改性技術,,在工藝上是熱處理技術和防腐技術的復合,,在滲層組織上是氮化物層和氧化物層的復合,在滲層性能上是耐磨性和防腐性的復合。經(jīng)過硫酸銅溶液腐蝕,、露天放置以及鹽霧試驗進行耐蝕性能的比較,,發(fā)現(xiàn)經(jīng)過工研所QPQ處理的工件耐蝕性更優(yōu),同時工研所QPQ技術在生產(chǎn)過程中產(chǎn)生的廢氣,、廢水,、廢渣經(jīng)處理后均滿足國家標準。

齒輪在各類機械設備中的使用過程中,,常常面臨著重載荷,、高磨損以及高疲勞的嚴苛服役特性。這些特性要求齒輪材料必須具備良好的高韌性,、高耐磨性和高疲勞強度,以確保其長期穩(wěn)定運行,。經(jīng)過工研所QPQ表面符合處理技術的處理后,,齒輪樣件的表面會形成一層由氮化物、碳化物及氧化物組成的混合強化層,。這一強化層不僅明顯提升了零構件的表面硬度,、耐磨性和耐蝕性,而且能夠保留芯部原有的良好韌性,。更為可貴的是,,經(jīng)過QPQ處理的工件幾乎不會發(fā)生變形,從而確保了齒輪在復雜工況下的高精度和可靠性,。成都工具研究所有限公司的QPQ表面處理技術在刀具行業(yè)內(nèi)享有很高的聲譽,。

TD金屬表面超硬改性技術俗稱滲金屬,是在800-1050℃的處理溫度下將工件置于硼砂熔鹽及其特種介質(zhì)中,,通過特種熔鹽中的金屬原子和工件中的碳原子產(chǎn)生化學反應,,擴散在工件表面形成一層幾微米至二十余微米的金屬碳化物層,目前性能高,、應用范圍廣的就是碳化釩(VC)覆層,。VC滲層硬度高達2600-3600遠高于QPQ滲層硬度600-1500,所以工研所QPQ的韌性更好,。同時工研所QPQ處理溫度(500-600℃)遠低于TD工藝(800-1050℃),,且工研所QPQ處理時間短,所以工件變形量工研所QPQ技術優(yōu)于TD工藝,。QPQ表面處理可以提高刀具的耐熱性能,,使其適用于高溫切削加工。沈陽QPQ

通過QPQ表面處理,,刀具的表面可以形成一層致密的氮化物層,。氮化QPQ滲層

汽車曲軸、凸輪軸、氣門,、摩托車齒輪,、連桿、球頭銷等,,它承受復雜的彎曲,、扭轉(zhuǎn)載荷和一定的沖擊載荷,軸頸表面要承受磨損,,凸輪部分承受變化的擠壓應力以及在挺桿的摩擦等,,因此要求材料表面具有良好的耐磨性與耐蝕性能。原來一般采用鍍硬鉻來增加表面的耐磨性與耐蝕性,,但鍍鉻的六價鉻離子嚴重污染環(huán)境,,因此必須采用環(huán)保的工藝方法代替。工研所QPQ技術是一種環(huán)保的工藝方法,,其耐磨性比鍍硬鉻高2倍,,耐蝕性比鍍硬鉻高20倍,因此用工研所QPQ技術代替鍍硬鉻,,耐磨性和耐蝕性都會大幅度提高,。氮化QPQ滲層

- 表面改性QPQ設備 2025-05-28

- 氮化QPQ替代磷化 2025-05-27

- 西南鋼鐵加工切削刀具源頭廠家 2025-05-27

- 表面改性QPQ廢渣 2025-05-27

- 摩托車QPQ替代鍍硬鉻 2025-05-27

- 模具QPQ奧氏體 2025-05-27

- 氮化鹽浴QPQ替代磷化 2025-05-27

- 高溫QPQ金相 2025-05-27

- 表面處理QPQ擴散層 2025-05-27

- 外貿(mào)切削刀具生產(chǎn)廠家 2025-05-27

- 浙江特長麻花鉆頭什么牌子好 2025-05-28

- 安徽汽車扎帶模具零售價 2025-05-28

- 南通冷鍛件加工 2025-05-28

- 新疆雙層平板車銷售廠家 2025-05-28

- 廣東模具熱處理加工 2025-05-28

- 揚州耐用排屑機廠家電話 2025-05-28

- 深圳CBN砂輪源頭廠家 2025-05-28

- 吉林操作性能好HUCK99-5008鉚槍頭誠信為本 2025-05-28

- 連云港M12防松螺母銷售 2025-05-28

- 上海電子元件光電刀模 2025-05-28