寧波單晶氮化鋁粉體銷售公司

氮化鋁陶瓷的流延成型:粘結(jié)劑和增塑劑,在流延漿料中加入粘結(jié)劑與增塑劑主要是為了提高薄片的強度和改善薄片的韌性及延展性,。流延薄片在室溫下自然干燥時,,溶劑不斷揮發(fā),粘結(jié)劑則能自身固化成三維網(wǎng)絡(luò)結(jié)構(gòu)防止薄片中的顆粒沉降,,并且賦予薄片一定的強度,。增塑劑的引入保證了薄片的柔韌性,同時降低了粘結(jié)劑在室溫和較低溫度時的玻璃化轉(zhuǎn)變溫度,。流延成型的工藝特點:優(yōu)點:設(shè)備不太復雜,,工藝穩(wěn)定,可連續(xù)生產(chǎn),,效率高,,自動化程度高,坯膜性能均一且易于控制, 適于制造各種超薄形陶瓷器件,,氧化鋁陶瓷基片等,。缺點:坯體密度小,收縮性高,。氮化鋁是共價化合物,,具有熔點高、自擴散系數(shù)小的特點,。寧波單晶氮化鋁粉體銷售公司

目前,,氮化鋁也存在一些問題。其一是粉體在潮濕的環(huán)境極易與水中羥基形成氫氧化鋁,,在AlN粉體表面形成氧化鋁層,,氧化鋁晶格溶入大量的氧,降低其熱導率,,而且也改變其物化性能,,給AlN粉體的應(yīng)用帶來困難。抑制AlN粉末的水解處理主要是借助化學鍵或物理吸附作用在AlN顆粒表面涂覆一種物質(zhì),,使之與水隔離,,從而避免其水解反應(yīng)的發(fā)生。目前抑制水解處理的方法主要有:表面化學改性和表面物理包覆,。其二是氮化鋁的價格高居不下,,每公斤上千元的價格也在一定程度上限制了它的應(yīng)用。制備氮化鋁粉末一般都需要較高的溫度,,從而導致生產(chǎn)制備過程中的能耗較高,,同時存在安全風險,這也是一些高溫制備方法無法實現(xiàn)工業(yè)化生產(chǎn)的主要弊端,。再者是生產(chǎn)制備過程中的雜質(zhì)摻入或者有害產(chǎn)物的生成問題,,例如碳化還原反應(yīng)過量碳粉的去除問題,以及化學氣相沉積法的氯化氫副產(chǎn)物的去除問題,這都要求制備氮化鋁的過程中需對反應(yīng)產(chǎn)物進行提純,,這也導致了生產(chǎn)制備氮化鋁的成本居高不下,。臺州球形氮化鋁哪家好氮化鋁可用作鋁、銅,、銀,、鉛等金屬熔煉的坩堝和燒鑄模具材料。

熱導率K在聲子傳熱中的關(guān)系式為:K=1/3cvλ,;上式c為陶瓷體本身的熱容,,v為聲子的平均運動速度,λ為聲子的平均自由程,。材料本身的熱容(c)接近常數(shù),,氮化鋁的熱容大是氮化鋁的熱導率高的原因之一,聲子速度(v)與晶體密度和彈性力學性質(zhì)有關(guān),,也可視為常數(shù),,所以,聲子的傳播距離(平均自由程),,是影響很終宏觀上氮化鋁陶瓷的熱導率表現(xiàn)的關(guān)鍵,。所以我們通過氮化鋁內(nèi)部聲子的熱傳導機理可知,要想熱導率高,,就要使聲子的傳播更遠(自由程大),也即減少傳播的阻力,,這種阻力一般來自于聲子擴散過程中的各種散射,。燒結(jié)后的陶瓷內(nèi)部通常會有各種晶體缺陷、雜質(zhì),、氣孔以及引入的第二相,,這些因素的作用使聲子發(fā)生散射,也就影響了很終的熱導率,。通過不斷研究證實,,在眾多影響AlN陶瓷熱導率因素中,AlN陶瓷的顯微結(jié)構(gòu),、氧雜質(zhì)含量尤為突出,。

氮化鋁在陶瓷在常溫和高溫下都具有良好的耐蝕性、穩(wěn)定性,,在2450℃下才會發(fā)生分解,,可以用作高溫耐火材料,如坩堝,、澆鑄模具,。氮化鋁陶瓷能夠不被銅、鋁、銀等物質(zhì)潤濕以及耐鋁,、鐵,、鋁合金的溶蝕,可以成為良好的容器和高溫保護層,,如熱電偶保護管和燒結(jié)器具,;也可以抵御高溫腐蝕性氣體的侵蝕,用于制備氮化鋁陶瓷靜電卡盤這種重要的半導體制造裝備的零部件,。由于氮化鋁對砷化鎵等熔鹽表現(xiàn)穩(wěn)定,,用氮化鋁坩堝代替玻璃來合成砷化鎵半導體,可以消除來自玻璃中硅的污染,,獲得高純度的砷化鎵半導體,。提高氮化鋁陶瓷熱導率的途徑:加入適當?shù)臒Y(jié)助劑,可促進氮化鋁陶瓷致密化,。

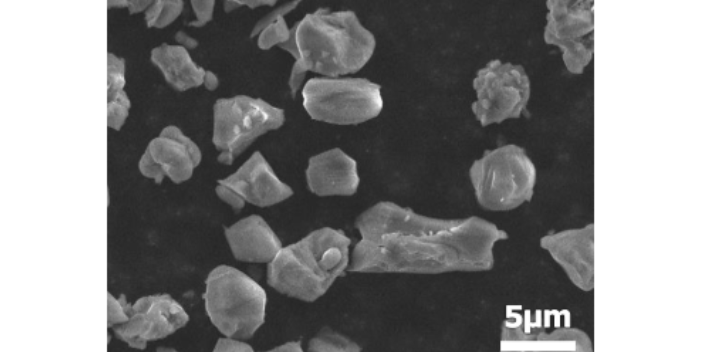

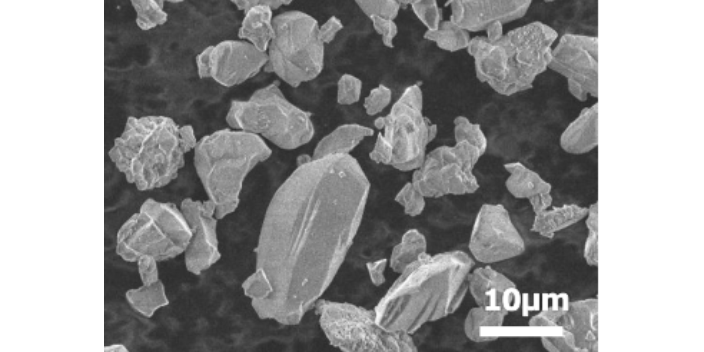

氮化鋁基板材料熱膨脹系數(shù)(4.6×10-6/K)與SiC芯片熱膨脹系數(shù)(4.5×10-6/K)相近,,導熱率系數(shù)大(170-230W/m?K),絕緣性能優(yōu)異,,可以適應(yīng)SiC的應(yīng)用要求,,是搭載SiC半導體的理想基板材料。以往,,氮化鋁基板主要通過如下工藝制備:在氮化鋁粉末中混合煅燒助劑,、粘合劑、增塑劑,、分散介質(zhì),、脫模機等添加劑,通過擠出成型在空氣中或氮等非氧化性氣氛中加熱到350-700℃而將粘合劑去除后(脫脂),,在1800-1900℃的氮等非氧化性氣氛中保持0.5-10小時的(煅燒),。該法制備氮化鋁基板的缺陷:通過上述工藝制備出來的氮化鋁基板材料,其擊穿電壓在室溫下顯示為30-40kV/mm左右的高絕緣性,,但在400℃的高溫下則降低到10kV/mm左右,。在高溫下具備優(yōu)異絕緣特性的氮化鋁基板的制備方法。通過該法可制備出耐高溫氮化鋁基板材料具有如下特點:氮化鋁晶粒平均大小為2-5μm,;熱導率為170W/m?K以上,;不含枝狀晶界相;在400℃下的擊穿電壓為30kV/mm以上,。氮化鋁陶瓷作為耐火材料應(yīng)用于純鐵,、鋁以及鋁合金的熔煉。寧波電絕緣氮化硼多少錢

砷化鎵表面的氮化鋁涂層,,能保護它在退火時免受離子的注入,。寧波單晶氮化鋁粉體銷售公司

影響氮化鋁陶瓷熱導率的因素:致密度:根據(jù)氮化鋁的熱傳導性能,,低致密度的樣品存在的大量氣孔,會影響聲子的散射,,降低其平均自由程,,進而降低氮化鋁陶瓷的熱導率。同時,,低致密度的樣品其機械性能也可能達不到相關(guān)應(yīng)用要求,。因此,高致密度是氮化鋁陶瓷具有高熱導率的前提,。顯微結(jié)構(gòu):氮化鋁陶瓷的顯微組織結(jié)構(gòu)與其熱力學性能有著一一對應(yīng),,顯微結(jié)構(gòu)包括晶粒尺寸、形貌和晶界第二相的含量及分布等,。實際的氮化鋁陶瓷為多相組成的多晶體,,它主要由氮化鋁晶相、鋁酸鹽第二相(晶界相)以及氣孔等缺陷組成,。除了對氮化鋁的晶格缺陷進行研究外,,許多人還對氮化鋁的晶粒、晶界形貌,、晶界相的組成,、性質(zhì)、含量,、分布,、以及它們與熱導率的關(guān)系進行了較廣研究,一般認為鋁酸鹽第二相的分布對熱導率的影響很為重要,。寧波單晶氮化鋁粉體銷售公司

- 廣東自動駕駛目標臺車 2025-05-29

- 寧波乘用車自動駕駛目標臺車銷售品牌 2025-05-29

- 舟山乘用車自動駕駛目標臺車銷售 2025-05-29

- 天津ADAS主動安全檢測銷售 2025-05-29

- 杭州汽車主動安全測試系統(tǒng)價格 2025-05-29

- 臺州4A主動安全測試兒童哪里有 2025-05-28

- 深圳車輛安全性能假人多少錢 2025-05-28

- 西安車輛安全檢測設(shè)備銷售電話 2025-05-28

- 杭州4A主動安全測試設(shè)備怎么購買 2025-05-28

- 武漢4A汽車主動安全測試設(shè)備多少錢 2025-05-28

- 中山靜態(tài)冰蓄冷 2025-05-29

- 寧波彈性木地板鋪裝膠廠家電話 2025-05-29

- 江蘇附近防腐涂料商家 2025-05-29

- 先尼科紅相黃色顏料SY1H 2025-05-29

- 江蘇如何發(fā)展BOE蝕刻液私人定做 2025-05-29

- 南通金屬水性清洗劑供應(yīng)商 2025-05-29

- 寧波食品乳化劑公司 2025-05-29

- 重慶地板鋪裝膠批發(fā) 2025-05-29

- 淮安黃油乳化劑供應(yīng)商 2025-05-29

- 馬鞍山脫水防銹劑研發(fā) 2025-05-29