PCD超精密小孔

高精度,、高效率高精度與高效率是超精密加工永恒的主題??偟膩碚f,,固著磨粒加工不斷追求著游離磨粒的加工精度,而游離磨粒加工不斷追求的是固著磨粒加工的效率,。當(dāng)前超精密加技術(shù)如CMP,、EEM等雖能獲得極高的表面質(zhì)量和表面完整性,但以失去加工效率為保證,。超精密切削,、磨削技術(shù)雖然加工效率高,,但無法獲得如CMP、EEM的加工精度,。探索能兼顧效率與精度的加工方法,,成為超精密加工領(lǐng)域研究人員的目標(biāo)。半固著磨粒加工方法的出現(xiàn)即體現(xiàn)了這一趨勢(shì),。另一方面表現(xiàn)為電解磁力研磨,、磁流變磨料流加工等復(fù)合加工方法的誕生。超精密激光切割集切割,、雕刻,、鏤空等工藝于一身,可以滿足各類材料的切割打孔,,以及其他工藝需求,。PCD超精密小孔

超精密

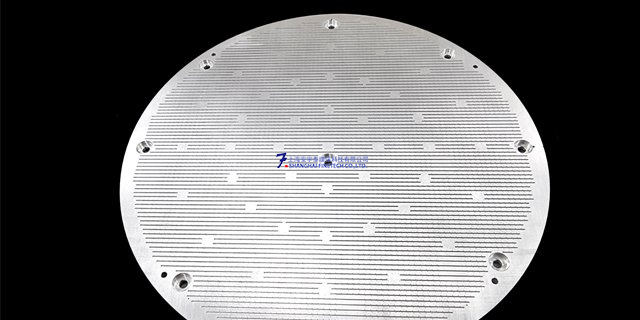

微泰,精湛的超精密加工技術(shù),,可達(dá)到微米級(jí)加工,,充分考慮材料的特殊性加工超平整零件,平整度公差小于3um零件精密加工的關(guān)鍵在于確保高水平的精度和質(zhì)量,,并確保與既定尺寸的偏差小實(shí)現(xiàn),。精密加工的半導(dǎo)體晶圓真空卡盤的平面度公差不超過3μm,并通過三維接觸測(cè)量儀進(jìn)行全數(shù)檢查和系統(tǒng)質(zhì)量的管材,,為全球客戶提供精密加工,。鋁(AL5052、AL6061,、AL7075),、不銹鋼(SUS304、SUS316,、SUS630),。銅、鎢,、鈦和蒙奈爾合金(MONEL),。處理聚醚醚酮(PEEK)、聚甲醛(POM)和聚酰亞胺(PI)等材料,,需要精密加工,。使用高難度材料,如無氧高導(dǎo)銅(OFHC)制造半導(dǎo)體精密零件,。高效超精密鉆孔超精密加工對(duì)工件材質(zhì),、加工設(shè)備、工具、測(cè)量和環(huán)境等條件都有要求,,需要綜合應(yīng)用精密機(jī)械和其他先進(jìn)技術(shù),。

超精密加工技術(shù)當(dāng)前是指被加工零件的尺寸和形狀精度高于0.1μm,表面粗糙度Ra小于0.025μm,,以及機(jī)床定位精度的分辨率和重復(fù)性高于0.01μm的加工技術(shù),,亦稱之為亞微米級(jí)加工技術(shù),目前正在向納米級(jí)加工技術(shù)發(fā)展,。超精密加工技術(shù)在國際上處于前地位的國家是美國,、英國和日本。美國是開展超精密加工技術(shù)研究很早的國家,,也是迄今處于前方地位的國家,。英國的克蘭菲爾德精密工程研究所(簡稱CUPE)享有較高聲譽(yù),是當(dāng)今世界上精密工程的研究中心之一,。日本的超精密加工技術(shù)的研究相對(duì)于英美來說起步較晚,,但它是當(dāng)今世界上超精密加工技術(shù)發(fā)展很快的國家,。尤其在用于聲,、光、圖像,、辦公設(shè)備中的小型,、超小型電子和光學(xué)零件的超精密加工技術(shù)方面,甚至超過了美國,。

超精密加工技術(shù)具有多個(gè)特點(diǎn),,這些特點(diǎn)使得它在高精度、高質(zhì)量要求的制造領(lǐng)域中占據(jù)重要地位,。以下是超精密加工的主要特點(diǎn):1.高精度:超精密加工技術(shù)能夠?qū)崿F(xiàn)極高的加工精度,,通常可以達(dá)到微米級(jí)甚至納米級(jí),。這種高精度加工能力滿足了航空,、航天、精密儀器等領(lǐng)域?qū)Ω呔攘慵男枨?。通過采用先進(jìn)的加工設(shè)備和工藝方法,,超精密加工能夠精確控制零件的尺寸精度和形位精度。2.高表面質(zhì)量:超精密加工技術(shù)不僅關(guān)注零件的尺寸精度,,還重視零件的表面質(zhì)量,。通過優(yōu)化加工參數(shù)和工藝方法,超精密加工能夠獲得具有極低表面粗糙度和高度一致性的零件表面,。這種高表面質(zhì)量的零件在光學(xué),、電子、醫(yī)療器械等領(lǐng)域具有應(yīng)用。3.“進(jìn)化”加工:在超精密加工過程中,,有時(shí)可以利用低于工件精度的設(shè)備,、工具,通過工藝手段和特殊的工藝裝備,,加工出精度高于“母機(jī)”的工作母機(jī)或工件,。這種“進(jìn)化”加工能力體現(xiàn)了超精密加工技術(shù)的獨(dú)特優(yōu)勢(shì)。4.高靈活性:超精密加工技術(shù)具有***的適用性,,可以與多種材料和多種加工工藝相結(jié)合,。這種靈活性使得超精密加工能夠適應(yīng)不同形狀、尺寸和材料的零件加工需求,,滿足不同行業(yè)和不同應(yīng)用的要求,。由于材料范圍廣且精度高,超精度加工技術(shù)普遍會(huì)應(yīng)用在航太業(yè),、醫(yī)療器材,、太陽能板零件等。

相信很多人在聽說超精密加工這個(gè)詞的時(shí)候,,都會(huì)覺得它是一種神秘高新技術(shù),,卓精藝就帶領(lǐng)大家了解這項(xiàng)神秘技術(shù)的發(fā)展歷史。跟任何一種復(fù)雜的技術(shù)一樣,,超精密加工技術(shù)經(jīng)過一段時(shí)間的發(fā)展,,已經(jīng)逐漸被大眾所了解和熟悉。超精密加工的發(fā)展經(jīng)歷了如下三個(gè)階段,。1,、技術(shù)起源階段20世紀(jì)50年代至80年代,美國率先發(fā)展了以單點(diǎn)金剛石切削為主的超精密加工技術(shù),,用于航天,、天文等領(lǐng)域激光核聚變反射鏡、球面,、非球面大型零件的加工,。2、民用發(fā)展階段20世紀(jì)80年代至90年代,,進(jìn)入民間工業(yè)的應(yīng)用初期,。美國的摩爾公司、普瑞泰克公司,,日本的東芝和日立,,以及歐洲的克蘭菲爾德等公司在國家的支持下,將超精密加工設(shè)備的商品化,,開始用于民用精密光學(xué)鏡頭的制造,。但超精密加工設(shè)備依然稀少而昂貴,主要以特殊機(jī)的形式訂制。在這一時(shí)期還出現(xiàn)了可加工硬質(zhì)金屬和硬脆材料的超精密金剛石磨削技術(shù)及磨床,,但其加工效率無法和金剛石車床相比,。航空及航海工業(yè)中導(dǎo)航儀器上特殊精密零件、雷射儀,、光學(xué)儀器等也會(huì)運(yùn)用超精密加工的技術(shù),。飛秒激光超精密薄膜芯片

對(duì)于大件產(chǎn)品的加工,大件產(chǎn)品的模具制造費(fèi)用很高,,激光超精密加工不需任何模具制造,。PCD超精密小孔

裝備零部件精密加工是綜合運(yùn)用多種現(xiàn)代技術(shù),通過多種成型手段將材料加工成預(yù)定產(chǎn)品,,其產(chǎn)品具備高尺寸精度,、高性能要求等特點(diǎn),廣泛應(yīng)用于航空航天,、武器裝備,、半導(dǎo)體等眾多領(lǐng)域3,。例如南京藝匠精密科技有限公司在CNC汽車精密零部件,、CNC家電設(shè)備零件精密加工,、電子及通訊、CNC精密加工,、波導(dǎo)精密加工等多方面提供精密加工服務(wù),。對(duì)于金屬和非金屬工件都能達(dá)到其他加工方法難以達(dá)到的精度和表面粗糙度,,被研磨表面的粗糙度Ra≤0.025μm,,加工變質(zhì)層很小,表面質(zhì)量高,。PCD超精密小孔

- 日本技術(shù)超精密噴嘴 2025-06-22

- 工業(yè)超精密分度盤 2025-06-22

- 自動(dòng)化超精密切割 2025-06-22

- 韓國技術(shù)超精密顆粒面膜板 2025-06-22

- 工業(yè)超精密精密噴嘴 2025-06-22

- PCD超精密小孔 2025-06-22

- 韓國加工超精密分度盤 2025-06-22

- 超精密微孔 2025-06-22

- 半導(dǎo)體超精密覆膜貼合工具 2025-06-22

- 韓國技術(shù)超精密MLCC輪刀 2025-06-22

- 購買不銹鋼反應(yīng)釜共同合作 2025-06-22

- 臨平區(qū)大型機(jī)械設(shè)備裝卸平臺(tái) 2025-06-22

- 陜西熱熔膠熱壓機(jī)出廠價(jià) 2025-06-22

- 麗水節(jié)能電機(jī)哪種好 2025-06-22

- 福建大型臥式加工中心廠家 2025-06-22

- 江蘇高速精密激光切管機(jī)質(zhì)量 2025-06-22

- 吉林密封干燥箱多少錢 2025-06-22

- 湖南三項(xiàng)脈沖靜電除塵器改造振打器 2025-06-22

- 上海廚房后場(chǎng)地溝隔渣籃 2025-06-22

- 整合研磨機(jī)推薦 2025-06-22