凸輪軸QPQ工藝

氣門的作用是是專門負責向汽車發(fā)動機內輸入空氣并派出燃燒后的廢氣,,氣門是在高溫狀態(tài)下工作的零件,,因此氣門除了選用熱強鋼材料外,還要注意氣門的接觸面是一個危險區(qū)域,,該區(qū)域要求耐熱蝕,、熱疲勞,、耐磨損,因此必須進行表面強化,。較早的表面強化技術是采用鍍硬鉻,,現(xiàn)在氣門材料常用4Cr9Si2鋼、40Cr以及5Cr21Mn9Ni4N,,比較試驗表明,,40Cr鋼氣門和5Cr21Mn9Ni4N鋼排氣門經(jīng)工研所QPQ處理后,其耐磨性比鍍硬鉻高2倍,,并成功地解決了六價鉻的公害問題,。QPQ表面處理可以有效地延長刀具的使用壽命。凸輪軸QPQ工藝

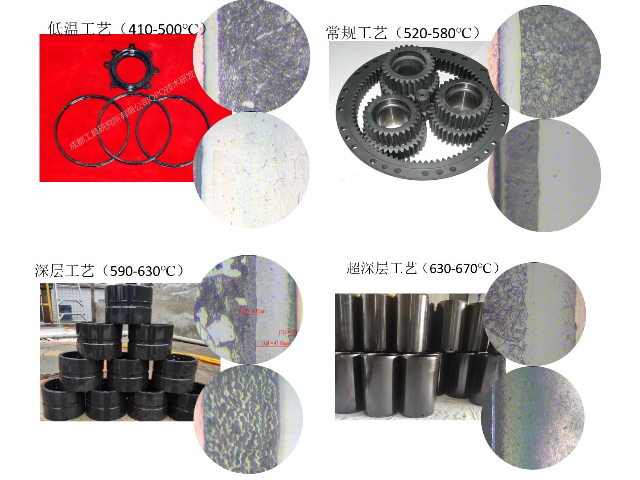

油氣彈簧,,作為特種車輛底盤懸架液壓系統(tǒng)中的重要組件,承擔著傳遞車輪與車架之間垂向力的重任,,其性能直接關乎車輛的行駛穩(wěn)定性和乘坐舒適性,。缸套,作為油氣彈簧的關鍵零部件,,不僅需承受高壓油液的沖擊,,還需長期暴露在惡劣的外部環(huán)境中,因此,,具備良好的耐磨與耐蝕性能是缸套不可或缺的品質,。經(jīng)過深入探索與實踐,我們發(fā)現(xiàn)采用工研所的QPQ工藝能夠明顯提升缸套的耐磨與耐蝕性能,。在560±1℃的精確控溫下,,金屬材料與特制的鹽浴液體發(fā)生化學反應,從而在金屬表面形成一層極為致密的化合物層,。這層化合物完全由氮化鐵構成,,具有極高的硬度和致密性,能夠有效抵御外部磨損和腐蝕的侵襲,。經(jīng)過QPQ處理后的缸套,,其表面硬度明顯提高,耐磨性能得到極大增強,,即使在惡劣工況下也能保持長久的使用壽命,。同時,其耐腐蝕性也得到了明顯提升,,有效延長了缸套的使用壽命,,降低了維護成本,,為特種車輛的安全行駛提供了有力保障。鋁合金QPQ替代電鍍成都工具研究所有限公司的QPQ表面處理技術可以增加刀具的使用壽命,降低維護成本。

硬度檢測是QPQ滲層的重要指標之一,,對于一定的基體材料,滲層的硬度由化合物層深度和致密度來確定,只要化合物層達到一定的深度,,并有良好的致密度,則滲層硬度就會存在合理的范圍內,,化合物層是由于氮和碳元素的不斷滲入鋼的表面形成Fe3N或Fe2~3N,,鐵的晶格也由立方晶格轉變成密排六方晶格,因而引起金屬表面硬度的提高,,經(jīng)工研所QPQ處理后,,45#的表面硬度可達HV600,不銹鋼材質的表面硬度可達HV1000以上,,合金鋼材質可達HV800以上,。

離子滲氮是傳統(tǒng)滲氮手段之一,在表面處理行業(yè)應用廣,,離子滲氮后產品外觀呈灰色,,雖然可以通過在滲氮過程中通入適量的氧氣來提高表面的氧含量來提高工件的耐蝕性,但是遠達不到工研所QPQ氧化形成的氧化膜抗蝕性效果,。離子滲氮溫度更低,,對于變形要求高、回火溫度低,,而工研所QPQ氧化處理的外觀呈均勻一致的黑色,,相較于離子滲氮外觀及耐腐性更有優(yōu)勢,將兩種滲氮工藝相結合,,既可以保證離子滲氮形成的物相結構不發(fā)生變化,,又可以在表面形成新的氧化膜從而提高工件的耐蝕性,同時也可適用于更多的生產場景,,應用在更多的領域,。成都工具研究所有限公司的QPQ表面處理工藝可以使刀具表面形成一層硬度很高的氮化層。

H13作為應用較為廣且具有代表性的熱作模具鋼,,在高溫下因擁有較高的熱硬性,、沖擊韌性、耐磨性以及切削加工性,,所以通常應用于熱擠壓和壓鑄模具的制造,。由于H13模具鋼在服役過程中表面會受到一定程度的磨損與腐蝕,所以利用表面技術來提高H13模具鋼的性能,,延長使用壽命具有重要的意義,。經(jīng)過工研所QPQ處理后,表面硬度增加,,由基體的490HV增加到1100HV,,且磨損失重量不到基體的十分之一,,造成該現(xiàn)象的原因是經(jīng)過QPQ工藝處理后,CrN和Fe2~3N等高硬度,、高耐磨氮化物以及低摩擦系數(shù)Fe3O4形成于H13模具鋼表面,,使其表現(xiàn)出良好的抗磨損性能。經(jīng)過QPQ表面處理的刀具具有更好的熱穩(wěn)定性,。凸輪軸QPQ工藝

QPQ表面處理可以提高刀具的耐熱性能,,使其適用于高溫切削加工。凸輪軸QPQ工藝

氣體滲氮是在含有活性氮,、碳原子的氣氛中進行低溫氮,、碳共滲從而獲得以氮為主的氮碳共滲層。氣體氮化的常用溫度為560-570℃,,在該溫度下氮化層硬度值高,,氮化時間通常為2-3h,隨著時間延長,,氮化層深度增加緩慢,。相較于QPQ處理工藝,雖然氣體滲氮在耐磨性方面表現(xiàn)良好,,但是它的生產周期太長,且必須采用特殊的滲氮鋼,,表面生成的Fe2N相脆性較大,。工研所QPQ技術成產周期短,適用鋼種廣,,且表面生成韌性較高的Fe2~3N相,,同時由于工件幾乎不變形,處理后不必進行磨加工,。特別是原來以抗蝕為目的的氣體滲氮,,采用工研所QPQ技術以后,耐蝕性會有很大提高,。凸輪軸QPQ工藝

- CNC切削刀具有推薦嗎 2025-05-29

- 四川國產切削刀具生產廠家 2025-05-29

- 汽車QPQ抗拉強度 2025-05-29

- 刀具QPQ硬度 2025-05-28

- 四川高效切削刀具經(jīng)銷商 2025-05-28

- 金屬表面QPQ磨損量 2025-05-28

- 高速切削刀具型號 2025-05-28

- 成都鎢鋼切削刀具公司 2025-05-28

- 西南高精度切削刀具進口替代 2025-05-28

- 硬質合金切削刀具圖片 2025-05-28

- 防水接頭批發(fā)商 2025-05-29

- 南通式瑪卡龍PPG環(huán)氧富鋅底漆價錢 2025-05-29

- 浦東新區(qū)一次性接線端子商家 2025-05-29

- 陜西尼龍電纜防水接頭推薦廠家 2025-05-29

- 黃埔區(qū)耐用銅編織帶 2025-05-29

- 手動扭矩測試儀報價 2025-05-29

- 佛山鎢鋼模具鋼批量定制 2025-05-29

- CNC切削刀具有推薦嗎 2025-05-29

- 靜安區(qū)國產排屑機批量定制 2025-05-29

- 內蒙古銷售HUCK99-5010鉚槍頭誠信為本 2025-05-29