高耐磨QPQ疲勞強(qiáng)度

H13作為應(yīng)用較為廣且具有代表性的熱作模具鋼,,在高溫下因擁有較高的熱硬性,、沖擊韌性、耐磨性以及切削加工性,,所以通常應(yīng)用于熱擠壓和壓鑄模具的制造,。由于H13模具鋼在服役過(guò)程中表面會(huì)受到一定程度的磨損與腐蝕,,所以利用表面技術(shù)來(lái)提高H13模具鋼的性能,延長(zhǎng)使用壽命具有重要的意義,。經(jīng)過(guò)工研所QPQ處理后,,表面硬度增加,由基體的490HV增加到1100HV,,且磨損失重量不到基體的十分之一,,造成該現(xiàn)象的原因是經(jīng)過(guò)QPQ工藝處理后,CrN和Fe2~3N等高硬度,、高耐磨氮化物以及低摩擦系數(shù)Fe3O4形成于H13模具鋼表面,,使其表現(xiàn)出良好的抗磨損性能。經(jīng)過(guò)QPQ表面處理的刀具具有更好的切削穩(wěn)定性和切削精度,。高耐磨QPQ疲勞強(qiáng)度

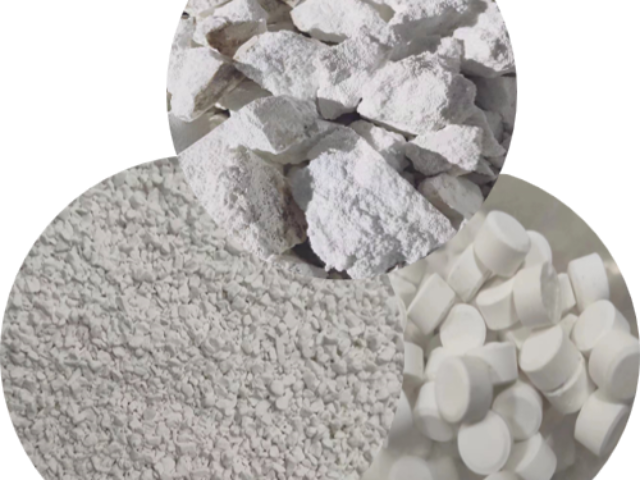

工研所的QPQ表面復(fù)合處理技術(shù)的關(guān)鍵是環(huán)保的鹽浴配方,,曾由德國(guó)公司壟斷,當(dāng)時(shí)還屬于機(jī)械部成都工具研究所的研究員們經(jīng)過(guò)十多年的不懈努力,,自主開發(fā)了這項(xiàng)新技術(shù),,并已在中國(guó)大面積推廣,取得了很好的社會(huì)效益,,使中國(guó)在金屬鹽浴表面強(qiáng)化改性技術(shù)領(lǐng)域達(dá)到了國(guó)際先進(jìn)水平,。他們從事的研究工作當(dāng)年為“九五”國(guó)家重點(diǎn)推廣項(xiàng)目,在替代國(guó)外引進(jìn)技術(shù),,提高產(chǎn)品的耐磨性和耐蝕性,,解決產(chǎn)品變形難題,以及消除環(huán)境污染等方面,,具有廣泛的應(yīng)用前景,,已經(jīng)成為中國(guó)發(fā)展汽車摩托車等產(chǎn)業(yè)不可缺少的新技術(shù)。高耐磨QPQ擴(kuò)散層QPQ表面處理可以提高刀具的抗疲勞性能,,延長(zhǎng)刀具的使用壽命,。

在汽車發(fā)動(dòng)機(jī)中,活塞桿是連接活塞和曲軸的關(guān)鍵部位,,它承受著活塞往復(fù)運(yùn)動(dòng)時(shí)的巨大力量,,并將這些力量轉(zhuǎn)化為旋轉(zhuǎn)動(dòng)力,驅(qū)動(dòng)汽車前進(jìn),,因此,,它要求有較高的耐磨性和良好的耐蝕性。原來(lái)一般采用鍍硬鉻來(lái)增加表面的耐蝕性和耐磨性,,但是鍍鉻的六價(jià)鉻離子嚴(yán)重污染環(huán)境,,因此采用環(huán)保的工研所QPQ工藝方法,其耐磨性比鍍硬鉻高2倍,,耐蝕性比鍍硬鉻高20倍,,同時(shí)通過(guò)鹽霧試驗(yàn)發(fā)現(xiàn)工研所QPQ處理后的活塞桿具有良好的耐蝕性,因此可以用工研所QPQ技術(shù)代替鍍硬鉻,。

海洋油氣田的開發(fā)開采環(huán)境和工況極其惡劣,,因此要求井下工具具有很高的強(qiáng)度和高耐磨,、優(yōu)良自潤(rùn)滑性、耐腐蝕和耐沖蝕等綜合性能,,氣相沉積,、電鍍鎢合金、QPQ鹽浴復(fù)合處理等技術(shù)都可以提高表面硬度,,但是又有各自的適應(yīng)特性,,氣相沉積技術(shù)在提高工具耐磨和耐沖擊性能具有明顯的優(yōu)勢(shì),電鍍鎢合金技術(shù)在提高工件的耐蝕性能上占明顯優(yōu)勢(shì),,而工研所QPQ鹽浴復(fù)合處理技術(shù)不僅在耐磨和耐沖蝕性具有優(yōu)勢(shì),,同時(shí),還適合解決不銹鋼螺紋黏扣和金屬密封等問(wèn)題,。QPQ表面處理是一種常用于刀具的熱處理方法,。

成都工具研究所在原有QPQ技術(shù)基礎(chǔ)上開發(fā)了深層QPQ技術(shù),化合物層深度更大,,由原有的15~20μm增加到30~40μm以上,。該技術(shù)可明顯提高材料的力學(xué)性能和抗蝕性。與其他表面處理方法相比,,工件具有更高的耐疲勞強(qiáng)度,,能夠明顯提高工件的耐磨性能。工件表面硬度得到提升,,提高了工件的耐用性和使用壽命,,且具有更高的耐腐蝕性。QPQ處理能夠保持尺寸穩(wěn)定,,與其他表面處理方法相比,,QPQ處理對(duì)零部件尺寸變化的影響較小,有利于保持高精度要求,。QPQ表面處理可以使刀具具有更高的切削精度,。石油QPQ硬度

QPQ表面處理可以使刀具具有更高的切削效率。高耐磨QPQ疲勞強(qiáng)度

氣門的作用是是專門負(fù)責(zé)向汽車發(fā)動(dòng)機(jī)內(nèi)輸入空氣并派出燃燒后的廢氣,,氣門是在高溫狀態(tài)下工作的零件,,因此氣門除了選用熱強(qiáng)鋼材料外,還要注意氣門的接觸面是一個(gè)危險(xiǎn)區(qū)域,,該區(qū)域要求耐熱蝕,、熱疲勞、耐磨損,,因此必須進(jìn)行表面強(qiáng)化,。較早的表面強(qiáng)化技術(shù)是采用鍍硬鉻,現(xiàn)在氣門材料常用4Cr9Si2鋼、40Cr以及5Cr21Mn9Ni4N,,比較試驗(yàn)表明,,40Cr鋼氣門和5Cr21Mn9Ni4N鋼排氣門經(jīng)工研所QPQ處理后,其耐磨性比鍍硬鉻高2倍,,并成功地解決了六價(jià)鉻的公害問(wèn)題,。高耐磨QPQ疲勞強(qiáng)度

- 表面改性QPQ設(shè)備 2025-05-28

- 氮化QPQ替代磷化 2025-05-27

- 西南鋼鐵加工切削刀具源頭廠家 2025-05-27

- 表面改性QPQ廢渣 2025-05-27

- 摩托車QPQ替代鍍硬鉻 2025-05-27

- 模具QPQ奧氏體 2025-05-27

- 氮化鹽浴QPQ替代磷化 2025-05-27

- 高溫QPQ金相 2025-05-27

- 表面處理QPQ擴(kuò)散層 2025-05-27

- 外貿(mào)切削刀具生產(chǎn)廠家 2025-05-27

- 浙江特長(zhǎng)麻花鉆頭什么牌子好 2025-05-28

- 安徽汽車扎帶模具零售價(jià) 2025-05-28

- 南通冷鍛件加工 2025-05-28

- 新疆雙層平板車銷售廠家 2025-05-28

- 廣東模具熱處理加工 2025-05-28

- 揚(yáng)州耐用排屑機(jī)廠家電話 2025-05-28

- 深圳CBN砂輪源頭廠家 2025-05-28

- 吉林操作性能好HUCK99-5008鉚槍頭誠(chéng)信為本 2025-05-28

- 連云港M12防松螺母銷售 2025-05-28

- 上海電子元件光電刀模 2025-05-28