表面改性QPQ淬火

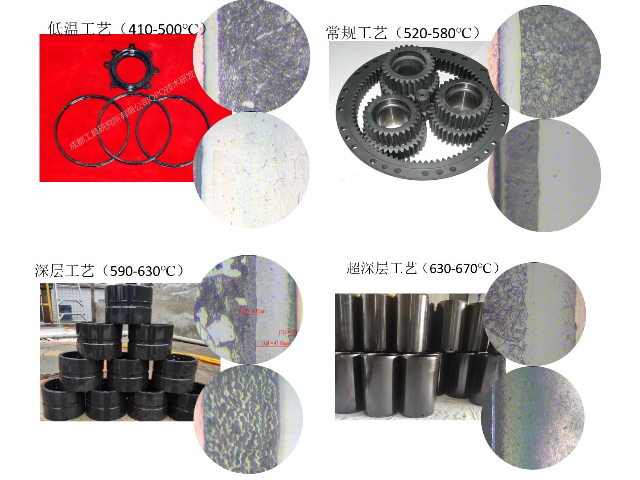

工研所的QPQ表面復(fù)合處理技術(shù)是一種先進(jìn)的表面處理工藝,,用于提高金屬部件的耐磨性和耐腐蝕性,。將零件浸入氮化鹽浴中,然后進(jìn)行淬火和拋光,,以形成堅硬的耐腐蝕表面層,。與傳統(tǒng)的表面處理方法相比,QPQ具有以下幾個優(yōu)點:提高耐磨性——QPQ過程中形成的表面硬化層可明顯提高部件的耐磨性,;增強(qiáng)耐腐蝕性——軟氮化層可提供出色的防腐蝕保護(hù),,延長經(jīng)處理部件的使用壽命,;提高疲勞強(qiáng)度——QPQ可提高部件的疲勞強(qiáng)度,使其在循環(huán)負(fù)載條件下更加耐用,。經(jīng)過QPQ表面處理的刀具具有更好的抗腐蝕性能,。表面改性QPQ淬火

在金屬成型領(lǐng)域,壓鑄模,、擠壓模,、鍛模以及拉伸模等模具扮演著至關(guān)重要的角色。這些模具不僅要求具備很高的強(qiáng)度,,以抵抗成型過程中的巨大壓力,,還要求具有良好的抗變形能力和抗磨損能力,確保成型件的精度和質(zhì)量,。為了達(dá)到這些要求,,模具在生產(chǎn)過程中必須經(jīng)歷嚴(yán)格的熱處理,以增強(qiáng)其整體強(qiáng)度,。然而,,為了進(jìn)一步延長模具的使用壽命,熱處理之后還需進(jìn)行QPQ處理,。工研所的QPQ處理技術(shù)通過特定的化學(xué)反應(yīng),,在模具表面形成一層厚度超過10微米的化合物層。這層化合物層主要由氮化物,、碳化物等硬質(zhì)物質(zhì)構(gòu)成,,極大地提高了模具表面的耐磨性,減少了因摩擦而產(chǎn)生的磨損,。同時,,化合物層以下的擴(kuò)散層通過元素擴(kuò)散增強(qiáng)了材料的微觀結(jié)構(gòu),從而提高了模具的疲勞強(qiáng)度,。得益于QPQ處理帶來的這些明顯優(yōu)勢,,模具的使用壽命通常可以延長2倍以上,。這不僅降低了生產(chǎn)成本,,還提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,為金屬成型行業(yè)帶來了明顯的效益,。農(nóng)機(jī)QPQ滲層成都工具研究所有限公司的QPQ表面處理技術(shù)在刀具行業(yè)內(nèi)享有很高的聲譽(yù),。

齒輪在各類機(jī)械設(shè)備中的使用過程中,常常面臨著重載荷,、高磨損以及高疲勞的嚴(yán)苛服役特性,。這些特性要求齒輪材料必須具備良好的高韌性、高耐磨性和高疲勞強(qiáng)度,,以確保其長期穩(wěn)定運行,。經(jīng)過工研所QPQ表面符合處理技術(shù)的處理后,,齒輪樣件的表面會形成一層由氮化物、碳化物及氧化物組成的混合強(qiáng)化層,。這一強(qiáng)化層不僅明顯提升了零構(gòu)件的表面硬度,、耐磨性和耐蝕性,而且能夠保留芯部原有的良好韌性,。更為可貴的是,,經(jīng)過QPQ處理的工件幾乎不會發(fā)生變形,從而確保了齒輪在復(fù)雜工況下的高精度和可靠性,。

銷軸的主要材質(zhì)是42CrMo,,它是履帶式起重機(jī)的主要連接部件,由于在各工地專場時經(jīng)常進(jìn)行敲擊拆裝,,所以在使用過程中通常會承受較大的動載荷作用,,易發(fā)生磕碰、磨損,、銹蝕,。在這種條件下,,常規(guī)的防銹措施根本無法滿足要求,,因此對該部位的防腐性能提出了較高的要求。QPQ處理工藝是金屬表面改性強(qiáng)化技術(shù)之一,,在進(jìn)行普通熱處理后,,表面硬度為240HV,然而在工研所QPQ處理后的表面硬度約750HV,,同時,,工研所QPQ處理后的總滲層厚度可達(dá)200μm,,其中擴(kuò)散層厚度約100μm,,其余為化合物層,,表面還存在深度約為3.6μm的Fe3O4氧化膜。成都工具研究所有限公司是一家專注于刀具研發(fā)和表面處理的公司,。

氣門的作用是是專門負(fù)責(zé)向汽車發(fā)動機(jī)內(nèi)輸入空氣并派出燃燒后的廢氣,,氣門是在高溫狀態(tài)下工作的零件,因此氣門除了選用熱強(qiáng)鋼材料外,,還要注意氣門的接觸面是一個危險區(qū)域,,該區(qū)域要求耐熱蝕,、熱疲勞,、耐磨損,,因此必須進(jìn)行表面強(qiáng)化。較早的表面強(qiáng)化技術(shù)是采用鍍硬鉻,,現(xiàn)在氣門材料常用4Cr9Si2鋼、40Cr以及5Cr21Mn9Ni4N,,比較試驗表明,,40Cr鋼氣門和5Cr21Mn9Ni4N鋼排氣門經(jīng)工研所QPQ處理后,,其耐磨性比鍍硬鉻高2倍,,并成功地解決了六價鉻的公害問題。QPQ表面處理可以改善刀具的表面光潔度,。石油QPQ使用壽命

QPQ表面處理可以改善刀具的表面光潔度,,減少切削時的摩擦阻力,。表面改性QPQ淬火

氣體滲氮是在含有活性氮、碳原子的氣氛中進(jìn)行低溫氮,、碳共滲從而獲得以氮為主的氮碳共滲層,。氣體氮化的常用溫度為560-570℃,在該溫度下氮化層硬度值高,,氮化時間通常為2-3h,,隨著時間延長,,氮化層深度增加緩慢,。相較于QPQ處理工藝,,雖然氣體滲氮在耐磨性方面表現(xiàn)良好,,但是它的生產(chǎn)周期太長,,且必須采用特殊的滲氮鋼,,表面生成的Fe2N相脆性較大。工研所QPQ技術(shù)成產(chǎn)周期短,適用鋼種廣,,且表面生成韌性較高的Fe2~3N相,,同時由于工件幾乎不變形,,處理后不必進(jìn)行磨加工,。特別是原來以抗蝕為目的的氣體滲氮,采用工研所QPQ技術(shù)以后,,耐蝕性會有很大提高,。表面改性QPQ淬火

- 模具QPQ氧化層 2025-05-09

- 金屬表面QPQ磨損量 2025-05-09

- 碳化鎢切削刀具品牌 2025-05-08

- 摩托車QPQ硫氮碳共滲 2025-05-08

- 金屬切削刀具制造 2025-05-08

- 模具QPQ拋光 2025-05-08

- 四川切削刀具分類 2025-05-08

- 高精度切削刀具量大 2025-05-08

- 儀器儀表QPQ低溫液態(tài)氧氮化 2025-05-08

- 農(nóng)機(jī)QPQ鹽霧 2025-05-08

- 江蘇質(zhì)量當(dāng)代藝術(shù)供應(yīng)商家 2025-05-09

- 蘇州口碑好的鉸孔動力頭咨詢報價 2025-05-09

- 濟(jì)南手撕不銹鋼箔價格 2025-05-09

- 重慶單面鉚釘哈克槍HPT35RH 2025-05-09

- 長沙細(xì)刀拼圖刀模 2025-05-09

- 杭州虎克HK432-2液壓站BOM-R8 2025-05-09

- 貴陽低速氣動馬達(dá)生產(chǎn)廠家 2025-05-09

- 陜西倚天齋印章商家 2025-05-09

- 南京電動電柜門鎖生產(chǎn)廠家 2025-05-09

- 山東密封大螺母 2025-05-09