摩托車QPQ拋光

經由工研所的QPQ表面復合處理技術處理后的產品形成的氮化層具有優(yōu)異的硬度和耐磨性,,能有效延長零部件的使用壽命,表面形成致密的氮化層,,提供了優(yōu)異的抗腐蝕性能,,適用于惡劣環(huán)境下的使用。QPQ處理不僅提高了表面硬度,還有助于改善材料的疲勞強度和耐久性,、保持尺寸穩(wěn)定,與其他表面處理方法相比,,QPQ處理對零部件尺寸變化的影響較小,,有利于保持高精度要求。相對于其他表面處理方法,,QPQ處理的成本相對較低,,同時提供了更長的使用壽命,,節(jié)約了維護和更換成本。QPQ處理過程中不涉及有毒化學物質,,減少了對環(huán)境的影響,,符合環(huán)保要求。適用于多種金屬材料,,如鋼鐵、鋁合金等,,可廣泛應用于汽車,、機械制造等領域。QPQ表面處理可以提高刀具的熱穩(wěn)定性,,減少熱變形的可能性,。摩托車QPQ拋光

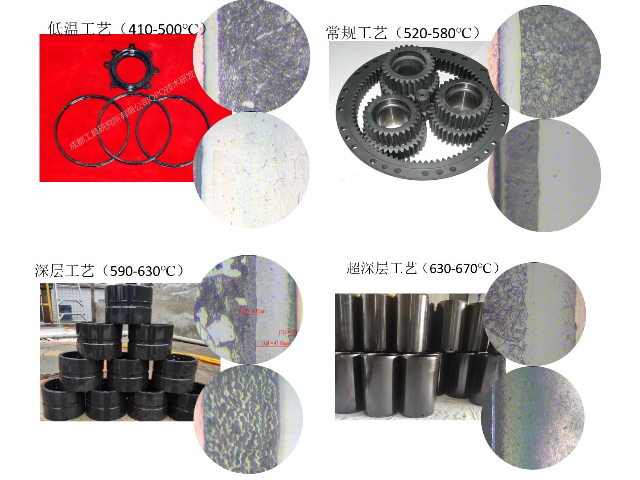

電鍍技術就是利用電解原理在某些金屬表面上鍍上一層其它金屬或合金的過程,通過金屬膜來防止金屬氧化,,提高耐蝕性與耐磨性。隨著環(huán)保政策的管控,,電鍍工藝存在的重金屬污染在較多地區(qū)受到一定的限制,。工研所QPQ熱處理表面改性技術主要應用在黑色金屬的防腐抗蝕、硬度提升,、耐磨性提升等性能需求,。通過在高溫(400-650℃)下對工件進行氮化和氧化處理,,使金屬表面形成一層硬度較高的氮化物層,,這種氮化物層具有極高的硬度和耐磨性,能夠有效提高金屬制品的表面硬度,、耐磨性和耐蝕性,。低溫鹽浴QPQ淬火經過QPQ表面處理的刀具具有更好的切削效果和壽命。

汽車曲軸,、凸輪軸,、氣門,、摩托車齒輪,、連桿、球頭銷等,,它承受復雜的彎曲,、扭轉載荷和一定的沖擊載荷,軸頸表面要承受磨損,,凸輪部分承受變化的擠壓應力以及在挺桿的摩擦等,,因此要求材料表面具有良好的耐磨性與耐蝕性能。原來一般采用鍍硬鉻來增加表面的耐磨性與耐蝕性,,但鍍鉻的六價鉻離子嚴重污染環(huán)境,,因此必須采用環(huán)保的工藝方法代替。工研所QPQ技術是一種環(huán)保的工藝方法,,其耐磨性比鍍硬鉻高2倍,耐蝕性比鍍硬鉻高20倍,,因此用工研所QPQ技術代替鍍硬鉻,耐磨性和耐蝕性都會大幅度提高,。

在QPQ的生產過程中,,會有一定的廢水、廢氣,、廢渣產生,,我們需要采取相應的措施,,使其符合排放標準,。工研所QPQ生產過程中產生的廢水主要是來自工件從氧化爐出來后清洗工件時所產生的,,雖然從氮化爐中帶出的少量氰根在氧化爐中完全被分解,但是氧化鹽呈堿性不能直接排放,,需要使用硫酸氫鈉或硫酸等酸性物質將其中和直到pH值在8~9才可排放,;工研所QPQ生產過程中的廢氣主要來源于調整鹽的添加和工件氧化時發(fā)生化學反應產生的氨氣和粉塵,QPQ在熔煉基鹽和添加調整鹽時會產生氨氣,,刺激嗅覺,,廢氣排放必須采用排氣筒(煙囪)排放,廢氣治理的主要工藝流程主要是:布袋除塵→噴淋式吸收塔吸收氨氣→15mL排氣筒排放,;工研所QPQ生產過程中的廢渣主要來源于氮化鹽和氧化鹽,,為了保證鹽浴的清潔度,通常將沉渣器放入氮化爐中,,待取出冷卻后沉積在沉渣器底部的黑色顆粒是無毒的鐵渣,,只有少量白色物為殘留的氮化鹽,,殘留的氮化鹽中含有低濃度的氰根,不能隨意丟棄,,可放入氧化鹽浴中進行中和處理,,氧化鹽的渣主要來源于工件帶入的氮化鹽和氧化鹽反應的產物以及工件表面疏松層脫落的鐵離子形成的鐵渣,,可以視同熱處理鹽浴爐爐渣一樣處理。經過QPQ表面處理的刀具具有更好的熱穩(wěn)定性。

工研所于上世紀80年代打破國際壟斷,,成功自主研發(fā)QPQ技術。其中的技術關鍵是自主開發(fā)了成分獨特的氮化鹽浴的配方,,其中添加了一種特殊的氧化劑,使鹽浴中的有害氰酸根含量保持在質量分數為0.2%以下,,為德國的的10%,,達到了國際先進水平。同時鹽浴中的有效成分氰酸根含量長期保持穩(wěn)定,。同時還開發(fā)了能夠徹底分解氰酸根的氧化鹽浴配方,,因此完成了環(huán)保的QPQ技術開發(fā)的全過程。同時,,工研所能為客戶提供詳細技術資料,成套工藝方案,,設備圖紙,,成套專業(yè)設備(根據客戶實際需求設計咨詢),長期供應生產用鹽,,技術咨詢,,現場咨詢服務,幫助客戶達到穩(wěn)定投產,,并實行終身技術服務。QPQ表面處理可以減少刀具的摩擦系數,。金屬表面QPQ淬火

QPQ表面處理可以提高刀具的抗振性能,,減少切削震動,。摩托車QPQ拋光

成都工具研究所在原有QPQ技術基礎上開發(fā)了深層QPQ技術,化合物層深度更大,,由原有的15~20μm增加到30~40μm以上,。該技術可明顯提高材料的力學性能和抗蝕性。與其他表面處理方法相比,,工件具有更高的耐疲勞強度,,能夠明顯提高工件的耐磨性能。工件表面硬度得到提升,,提高了工件的耐用性和使用壽命,,且具有更高的耐腐蝕性。QPQ處理能夠保持尺寸穩(wěn)定,,與其他表面處理方法相比,,QPQ處理對零部件尺寸變化的影響較小,有利于保持高精度要求,。摩托車QPQ拋光

- 高溫QPQ處理 2025-05-19

- 環(huán)保QPQ 2025-05-19

- 低溫鹽浴QPQ替代軟氮化 2025-05-19

- 活塞環(huán)QPQ氮化物層 2025-05-19

- 不銹鋼QPQ白亮層 2025-05-19

- 表面處理QPQ替代高頻淬火 2025-05-19

- 溫州QPQ 2025-05-19

- 高耐蝕QPQ生產周期 2025-05-19

- 不銹鋼QPQ源頭廠家 2025-05-18

- 微變形QPQ廢氣 2025-05-18

- 安徽熱流道模具價格實惠 2025-05-19

- 廣東展柜展架怎么收費 2025-05-19

- 四川曲軸外圓成型磨 2025-05-19

- 碳化硅O型圈生產廠家 2025-05-19

- 德州現代沖壓件提手 2025-05-19

- 小電動螺絲刀定制 2025-05-19

- 北京帶蓋塑料盒哪家靠譜 2025-05-19

- 杭州鋁材滾鍍加工服務 2025-05-19

- 中國臺灣常見拋光液 2025-05-19

- 青海鎖緊螺母批發(fā) 2025-05-19