新能源QPQ廢渣

產(chǎn)品經(jīng)工研所QPQ處理后,,在表面會形成一層氮化層,為保證產(chǎn)品質(zhì)量合格,,會對同材質(zhì)同狀態(tài)的樣塊或產(chǎn)品進行滲層深度,、致密度以及滲氮層氮化物級別判定的金相檢測,通常有金相法和顯微硬度法來確定擴散層的深度,,金相法相較于硬度法簡單便捷,,對于鑄鐵件、碳鋼件、合金鋼鐵件等材料使用硒酸腐蝕,,對于不銹鋼,,模具鋼等材料使用硝酸酒精腐蝕劑腐蝕。在顯微鏡下觀察,,從表面計算到針狀氮化物終了處或與心部有明顯差別處作為總滲層深度,,除去化合物深度即為擴散層深度。QPQ表面處理是一種常用于刀具的熱處理方法,。新能源QPQ廢渣

工研所QPQ處理以后一般情況下工件表面粗糙度都稍有變化,,即變得稍粗糙一些,但這種變化對絕大多數(shù)機械零件或機械產(chǎn)品來說是比較小的,,既不影響使用,,也不影響美觀,因此一般零件都把QPQ處理技術(shù)作為結(jié)束的一道工序,,即以后不再作任何加工或處理,。一般來說零件的原始表面粗糙度值越大,則QPQ處理后表面粗糙度變化越小,,反之,,零件的原始表面粗糙度值越小,這種影響越大,。當工件表面粗糙度大到一定值以后,,處理后工件表面粗糙度變化越小,當零件表面粗糙度值達到15μm時,,則幾乎對表面粗糙度沒有影響,。氮化鹽浴QPQ替代鍍鉻QPQ表面處理可以提高刀具的抗磨損性能。

工研所的QPQ表面復合處理技術(shù)是一種針對金屬表面的處理工藝,,處理后的產(chǎn)品具有高硬度,、高抗蝕、高耐磨,、微變形,、無污染等優(yōu)良特性,可替代發(fā)黑,、磷化、鍍鉻,、氣體滲氮,、離子滲氮、滲碳等常規(guī)工藝,。這是一種環(huán)保的工藝,,因為它不使用有毒化學品,也不產(chǎn)生有害廢物。該工藝還可以優(yōu)化能效,,減少對環(huán)境的總體影響,。QPQ技術(shù)相比傳統(tǒng)的熱處理方法更加節(jié)能高效,并且QPQ技術(shù)在處理過程中實現(xiàn)了節(jié)能減排,,對廢氣,、廢水、廢渣進行中和處理再排放,,使處理過程更加環(huán)保,。

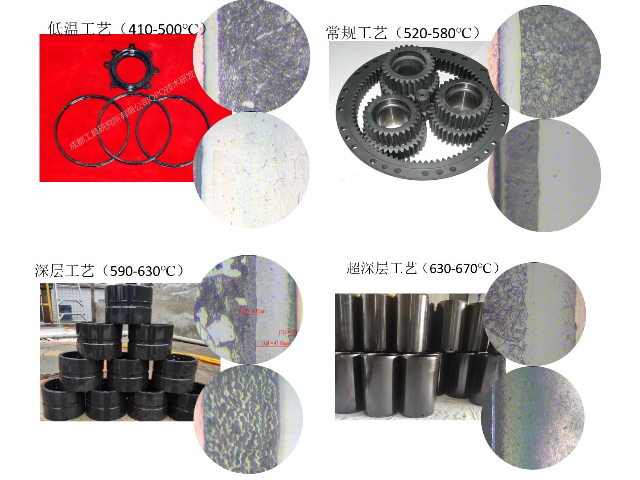

相較于原有的QPQ技術(shù),成都工具研究所有限公司研發(fā)的新一代的QPQ鹽浴復合處理技術(shù)的化合物滲層由原有的15~20μm增加到30~40μm以上,,并且成都工具研究所配備有多套QPQ設備,、全套先進檢驗設備,如金相顯微鏡,、維氏硬度計,、鹽霧試驗機、SEM掃描電鏡,、X射線衍射儀,、拋光設備等,可長期承接外協(xié)加工業(yè)務,。產(chǎn)品經(jīng)過QPQ技術(shù)處理后,,具有高硬度、高抗蝕,、高耐磨,、微變形、環(huán)保等優(yōu)良特性,,可替代發(fā)黑,、磷化、鍍鉻,、氣體滲氮,、離子滲氮、滲碳等常規(guī)工藝,。QPQ表面處理可以提高刀具的抗磨性和耐蝕性,。

H13作為應用較為廣且具有代表性的熱作模具鋼,在高溫下因擁有較高的熱硬性,、沖擊韌性,、耐磨性以及切削加工性,所以通常應用于熱擠壓和壓鑄模具的制造,。由于H13模具鋼在服役過程中表面會受到一定程度的磨損與腐蝕,,所以利用表面技術(shù)來提高H13模具鋼的性能,,延長使用壽命具有重要的意義。經(jīng)過工研所QPQ處理后,,表面硬度增加,,由基體的490HV增加到1100HV,且磨損失重量不到基體的十分之一,,造成該現(xiàn)象的原因是經(jīng)過QPQ工藝處理后,,CrN和Fe2~3N等高硬度、高耐磨氮化物以及低摩擦系數(shù)Fe3O4形成于H13模具鋼表面,,使其表現(xiàn)出良好的抗磨損性能,。QPQ表面處理可以使刀具具有更高的切削精度。低溫QPQ替代鍍鎳

QPQ表面處理可以提高刀具的抗粘附性能,。新能源QPQ廢渣

汽車曲軸,、凸輪軸、氣門,、摩托車齒輪,、連桿、球頭銷等,,它承受復雜的彎曲,、扭轉(zhuǎn)載荷和一定的沖擊載荷,軸頸表面要承受磨損,,凸輪部分承受變化的擠壓應力以及在挺桿的摩擦等,,因此要求材料表面具有良好的耐磨性與耐蝕性能。原來一般采用鍍硬鉻來增加表面的耐磨性與耐蝕性,,但鍍鉻的六價鉻離子嚴重污染環(huán)境,,因此必須采用環(huán)保的工藝方法代替。工研所QPQ技術(shù)是一種環(huán)保的工藝方法,,其耐磨性比鍍硬鉻高2倍,,耐蝕性比鍍硬鉻高20倍,因此用工研所QPQ技術(shù)代替鍍硬鉻,,耐磨性和耐蝕性都會大幅度提高,。新能源QPQ廢渣

- 金屬表面QPQ磨損量 2025-05-28

- 表面改性QPQ設備 2025-05-28

- 氮化QPQ替代磷化 2025-05-27

- 西南鋼鐵加工切削刀具源頭廠家 2025-05-27

- 表面改性QPQ廢渣 2025-05-27

- 摩托車QPQ替代鍍硬鉻 2025-05-27

- 模具QPQ奧氏體 2025-05-27

- 氮化鹽浴QPQ替代磷化 2025-05-27

- 高溫QPQ金相 2025-05-27

- 表面處理QPQ擴散層 2025-05-27

- 湖北禮品盒提手模具 2025-05-28

- 溫州標準壓鑄模具咨詢報價 2025-05-28

- 山東壓鑄模具加工 2025-05-28

- 廣西銅絞線焊接模具生產(chǎn)廠家 2025-05-28

- 黃埔區(qū)定制銅編織帶價格表 2025-05-28

- 河南金屬芯手動打膠槍可代發(fā) 2025-05-28

- 義烏鋁壓鑄差速箱體 2025-05-28

- 常州通常不銹鋼中厚板采購 2025-05-28

- 冷藏車離合器更換 2025-05-28

- 河南塑膠水鍍工藝 2025-05-28