超快超精密噴嘴

通常,,按加工精度劃分,機(jī)械加工可分為一般加工,、精密加工,、超精密加工三個(gè)階段。目前,,精密加工是指加工精度為10~0.1μm,,表面粗糙度為Ra0.1~0.01μm,公差等級(jí)在IT5以上的加工技術(shù),。但一般加工,、精密加工和超精密加工只是一個(gè)相對(duì)概念,其間的界限將隨著加工技術(shù)的進(jìn)步不斷變化,,現(xiàn)在的精密加工可能就是明天的一般加工,。凸起字樣被緩慢地往下壓進(jìn)底部,,變成平滑表面看似現(xiàn)代科技的超精密加工,其實(shí)在上個(gè)世紀(jì)早已出現(xiàn)超精密加工的發(fā)展經(jīng)歷了如下三個(gè)階段:(1)20世紀(jì)50年代至80年代為技術(shù)開創(chuàng)期出于航天,、大規(guī)模集成電路,、激光等技術(shù)發(fā)展的需要,美國率先發(fā)展了超精密加工技術(shù),,開發(fā)了金剛石刀具超精密切削——單點(diǎn)金剛石切削(Singlepointdiamondturning,,SPDT)技術(shù),又稱為“微英寸技術(shù)”,,用于加工激光核聚變反射鏡,、戰(zhàn)術(shù)導(dǎo)彈及載人飛船用球面、非球面大型零件等,。(2)20世紀(jì)80年代至90年代為民間工業(yè)應(yīng)用初期在相關(guān)機(jī)構(gòu)的支持下,,美國的摩爾公司、普瑞泰克公司開始超精密加工設(shè)備的商品化,,而日本的東芝和日立以及歐洲Cranfield大學(xué)等也陸續(xù)推出產(chǎn)品,,并開始用于民間工業(yè)光學(xué)組件的制造。但當(dāng)時(shí)的超精密加工設(shè)備依然高貴而稀少,,主要以特殊機(jī)的形式訂作,。激光超精密加工打孔在PCB行業(yè)應(yīng)用廣,激光在PCB上不僅加工速度快,,能打2μm以下的小孔微孔及隱形孔的鉆孔,。超快超精密噴嘴

超精密

超精密加工技術(shù)在多個(gè)領(lǐng)域具有廣泛的應(yīng)用場(chǎng)景,以下是其主要的應(yīng)用領(lǐng)域:1.光學(xué)和光電子學(xué)領(lǐng)域·精密光學(xué)元件制造:用于制造照相機(jī)鏡頭,、透鏡,、天文望遠(yuǎn)鏡等精密光學(xué)元件。超精密加工技術(shù)能夠明顯提升光學(xué)元件的表面質(zhì)量和精度,,從而提高成像質(zhì)量和光學(xué)性能,。·光電器件制造:在光電子學(xué)領(lǐng)域,,超精密加工技術(shù)還用于制造控制光電器件,,如激光微加工和激光雕刻等,滿足高精度,、高復(fù)雜度的加工需求,。2.航空航天工業(yè)·發(fā)動(dòng)機(jī)零部件制造:超精密加工技術(shù)能夠制造出發(fā)動(dòng)機(jī)的精密零部件,如渦輪葉片,、軸承等,,這些零部件需要極高的精度和表面質(zhì)量以保證發(fā)動(dòng)機(jī)的性能和壽命。·航空結(jié)構(gòu)件:在航空器的制造過程中,,超精密加工技術(shù)也用于制造各種結(jié)構(gòu)件,,如機(jī)身、機(jī)翼等,,確保航空器的整體性能和安全性。3.生物醫(yī)學(xué)領(lǐng)域·人造植入物制造:如人工關(guān)節(jié),、骨板等,,超精密加工技術(shù)能夠制造出高精度、高生物相容性的植入物,,提高患者的康復(fù)效果和生活質(zhì)量,。·醫(yī)療器械制造:在醫(yī)療器械的制造過程中,,超精密加工技術(shù)也發(fā)揮著重要作用,,如制造高精度的手術(shù)器械、診斷設(shè)備等,。高效超精密MLCC垂直刀片當(dāng)精密加工已無法達(dá)到更好的形狀精度,、表面粗糙度與尺寸精度時(shí),就會(huì)需要使用到超精密加工的技術(shù),。

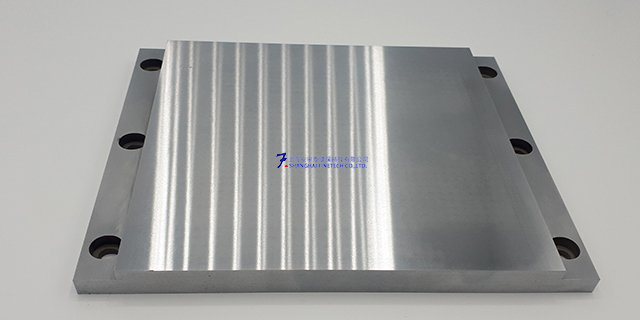

精密磨削技術(shù)-電解在線砂輪修整技術(shù)(ELID)對(duì)于精密零件的加工生產(chǎn),,精密磨削技術(shù)是必不可少的。在半導(dǎo)體/LCD,、MLCC和新能源電池等領(lǐng)域中,,精密元件的使用率很高。常見的磨削技術(shù)的問題是,,必須根據(jù)磨削后的弓形磨損量繼續(xù)修整,,這給保持同等質(zhì)量帶來了困難,因?yàn)楸砻鏍顩r會(huì)發(fā)生細(xì)微變化,。簡而言之,,ELID磨削技術(shù)是一種在不斷修整的同時(shí)進(jìn)行拋光的技術(shù)。微泰采用了高精度的磨削技術(shù),,這些技術(shù)都以ELID技術(shù)和專有技術(shù)為基礎(chǔ),,在這種技術(shù)中,我們生產(chǎn)的產(chǎn)品具有高精度,、平坦度和高質(zhì)量,,這是很難生產(chǎn)的。真空板ELID磨削技術(shù)ELID磨削技術(shù)(真空板),。利用電解在線砂輪修整技術(shù)(ELID),,提高真空吸附板、刀片的表面粗糙度,,減少研磨時(shí)的毛刺,,減少手動(dòng)調(diào)節(jié)提高作業(yè)自動(dòng)化,。400mm見方的真空板平面度可達(dá)5um。

通過介于工件和工具間的磨料及加工液,,工件及研具作相互機(jī)械摩擦,,使工件達(dá)到所要求的尺寸與精度的加工方法。對(duì)于金屬和非金屬工件都可以達(dá)到其他加工方法所不能達(dá)到的精度和表面粗糙度,,被研磨表面的粗糙度Ra≤0.025μm,,加工變質(zhì)層很小,表面質(zhì)量高,。精密研磨的設(shè)備簡單,,主要用于平面、圓柱面,、齒輪齒面及有密封要求的配偶件的加工,,也可用于量規(guī)、量塊,、噴油嘴,、閥體與閥芯的光整加工。但精密研磨的效率較低(如干研速度一般為10 - 30m/min,,濕研速度為20 - 120m/min),,對(duì)加工環(huán)境要求嚴(yán)格,如有大磨料或異物混入時(shí),,將使表面產(chǎn)生很難去除的劃傷,。拋光是利用機(jī)械、化學(xué),、電化學(xué)的方法對(duì)工件表面進(jìn)行的一種微細(xì)加工,,主要用來降低工件表面粗糙度,常用的方法有手工或機(jī)械拋光,、超聲波拋光,、化學(xué)拋光、電化學(xué)拋光及電化學(xué)機(jī)械復(fù)合加工等,。手工或機(jī)械拋光是用涂有磨膏的拋光器,,在一定的壓力下,與工件表面做相對(duì)運(yùn)動(dòng),,以實(shí)現(xiàn)對(duì)工件表面的光整加工,,加工后工件表面粗糙度Ra≤0.05μm,可用于平面,、柱面,、曲面及模具型腔的拋光加工,手工拋光的加工效果與操作者的熟練程度有關(guān)。超聲波拋光是利用工具端面做超聲振動(dòng),,通過磨料懸浮液對(duì)硬脆材料進(jìn)行光整加工,。超精密飛秒激光技術(shù)是一種高精度、非接觸,、非熱效應(yīng)的加工方法,,適用于各種材料的微細(xì)加工。

超精密加工技術(shù),,是現(xiàn)代機(jī)械制造業(yè)主要的發(fā)展方向之一,。在提高機(jī)電產(chǎn)品的性能、質(zhì)量和發(fā)展高新技術(shù)中起著至關(guān)重要的作用,,并且已成為在國際競爭中取得成功的關(guān)鍵技術(shù)。超精密加工是指亞微米級(jí)(尺寸誤差為0.3~0.03μm,,表面粗糙度為Ra0.03~0.005μm)和納米級(jí)(精度誤差為0.03μm,,表面粗糙度小于 Ra0.005μm)精度的加工。實(shí)現(xiàn)這些加工所采取的工藝方法和技術(shù)措施,,則稱為超精加工技術(shù),。加之測(cè)量技術(shù)、環(huán)境保障和材料等問題,,人們把這種技術(shù)總稱為超精工程,。激光的應(yīng)用已從大尺寸的粗糙加工,慢慢擴(kuò)展到小尺寸,、高精度的領(lǐng)域,。進(jìn)口超精密半導(dǎo)體流量閥

超精密加工中的微細(xì)加工技術(shù)是指制造微小尺寸零件的加工技術(shù)。超快超精密噴嘴

超精密加工是指在微米級(jí)或納米級(jí)尺度上進(jìn)行的加工技術(shù),,它能夠制造出具有極高精度和表面質(zhì)量的零件,。這種加工技術(shù)廣泛應(yīng)用于半導(dǎo)體制造、光學(xué)元件,、醫(yī)療器械,、航空航天等領(lǐng)域。超精密加工技術(shù)包括超精密車削,、磨削,、銑削、拋光等工藝,,這些工藝要求使用高精度的機(jī)床設(shè)備,、高質(zhì)量的刀具材料以及精細(xì)的加工參數(shù)控制。隨著科技的進(jìn)步,,超精密加工技術(shù)正向著更高的精度,、更復(fù)雜的形狀和更廣泛的應(yīng)用領(lǐng)域發(fā)展。超精密技術(shù)是指在制造和測(cè)量過程中達(dá)到極高的精度和精確度。這種技術(shù)廣泛應(yīng)用于半導(dǎo)體制造,、精密工程,、航空航天、醫(yī)療設(shè)備等領(lǐng)域,。超精密加工技術(shù)能夠?qū)崿F(xiàn)微米甚至納米級(jí)別的加工精度,,而超精密測(cè)量技術(shù)則能夠檢測(cè)出極微小的尺寸變化和形狀誤差。隨著科技的發(fā)展,,超精密技術(shù)在提高產(chǎn)品質(zhì)量,、性能和可靠性方面發(fā)揮著越來越重要的作用。超快超精密噴嘴

- 微米級(jí)超精密測(cè)包機(jī)分度盤 2025-06-23

- 半導(dǎo)體加工超精密機(jī)器人零件 2025-06-23

- 飛秒激光超精密陶瓷疊層電容 2025-06-23

- 韓國加工超精密打孔 2025-06-23

- 納米級(jí)超精密真空板 2025-06-23

- 日本加工超精密蝕刻 2025-06-23

- 高精度超精密無氧銅真空卡盤 2025-06-23

- 韓國加工超精密半導(dǎo)體流量閥 2025-06-23

- 超快超精密噴嘴 2025-06-23

- 微米級(jí)超精密真空板 2025-06-23

- 天津塑料超聲波塑料焊接機(jī)設(shè)備 2025-06-24

- 中山臺(tái)達(dá)變頻器VFD2000C63B-21 2025-06-24

- 資陽ar膜光學(xué)鍍膜設(shè)備價(jià)格 2025-06-24

- 無錫鋼管超聲波渦流聯(lián)合檢測(cè)主控定做價(jià)格 2025-06-24

- 遼寧歐邁特佰線針輪減速機(jī) 2025-06-24

- 河南蘇州深淺優(yōu)視PIN針位置度高度檢測(cè)標(biāo)準(zhǔn) 2025-06-24

- 宜興通用不銹鋼棒材廠家電話 2025-06-24

- 湖北通用浸滲劑報(bào)價(jià) 2025-06-24

- 江西鍛方鍛件哪家好 2025-06-24

- 信陽壓餅機(jī)公司 2025-06-24