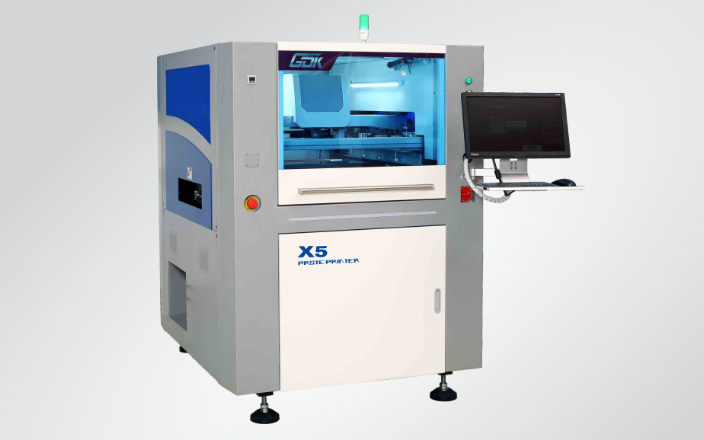

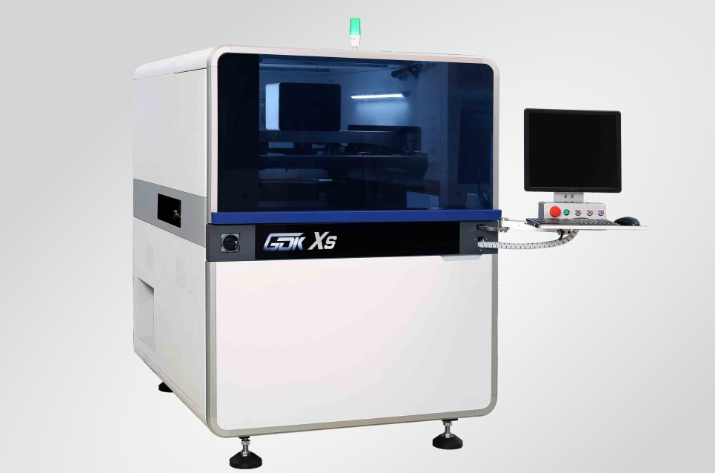

清遠直銷錫膏印刷機生產(chǎn)廠家

全自動錫膏印刷機的重要性在早些時候,錫膏印刷這一工藝技術(shù)對大眾來說還相對的陌生,。但是隨著消費類電子產(chǎn)品的市場規(guī)模越來越大,,更新?lián)Q代的周期越來越快,產(chǎn)品在追求***,、高穩(wěn)定和便攜性的要求下,,對各項生產(chǎn)工藝技術(shù)的要求也越來越高。錫膏印刷在許多電子產(chǎn)品,、各種SMT生產(chǎn)工藝的應(yīng)用也越來越多,,錫膏印刷技術(shù)的發(fā)展也得到了快速的提升。在十幾年之前,,很多人可能對全自動錫膏印刷機這一行業(yè)并不了解,。在品質(zhì)穩(wěn)定、便攜方便,、功能集成度高的消費要求下,,對這些電子產(chǎn)品的生產(chǎn)工藝技術(shù)要求也提出了更高的要求,因此也推動了SMT高精密錫膏印刷工藝的應(yīng)用,,全自動高精密錫膏印刷機技術(shù)得到了快速的發(fā)展,。從單品種、項目化標準生產(chǎn)到多品種,、小批量和定制化生產(chǎn),,工業(yè)制造的發(fā)展變化也帶來了新的要求,高精度,、高效率且品質(zhì)好,,通過信息通信技術(shù)實現(xiàn)智慧工廠,實現(xiàn)智能制造成為當下工業(yè)制造的新趨勢,。出現(xiàn)在20世紀70年代的表面貼裝技術(shù)SMT,,是指在印制電路板焊盤上印刷、涂布焊錫膏,,并將表面貼裝元器件準確的貼放到涂有焊錫膏的焊盤上,,按照特定的回流溫度曲線加熱電路板,讓焊錫膏熔化,,其合金成分冷卻凝固后在元器件與印制電路板之間形成焊點而實現(xiàn)冶金連接的技術(shù),。下一張PCB進行同樣的過程,只是用第二個刮刀向相反的方向印刷,。清遠直銷錫膏印刷機生產(chǎn)廠家

全自動錫膏印刷機工作時如何保養(yǎng)1.全自動錫膏印刷機準備狀態(tài)檢測,。機器的準備狀態(tài)如何,可通過點動或盤車來檢測。印版安裝位置是否合適,,如果不合適則有可能使印版損壞或給找規(guī)矩帶來極大困難,;橡皮布安裝是否合適,如果不合適,,則有可能造成印刷故障,,嚴重時可能使或機器損壞。2.全自動錫膏印刷機的潤滑狀態(tài),。首先可以通過油標觀察機器的油路是否暢通,,如油標無油或油標處觀察不清,則應(yīng)緊急停車仔細檢查油路是否存在漏油現(xiàn)象,。對于采用滑動軸承之類的機器,,低速不利于其潤滑。因此在進行此類操作之前,,比較好先空轉(zhuǎn)機器加油潤滑,,有些機器的油泵是通過主機帶動的,當反點時油路不但不能加油,,反而會把油路的油吸回油箱,,因此應(yīng)當避免反點。對一些比較重要部位的潤滑也可通過其附近的金屬溫度來檢測,,如溫度過高表明潤滑有問題,。3.全自動錫膏印刷機運轉(zhuǎn)過程中的沖擊。機器運轉(zhuǎn)過程中沖擊越小越有利于印刷,,同時也可延長機器的使用壽命,。減小印刷壓力是保證機器運轉(zhuǎn)平穩(wěn)的一個重要條件,在保證印品質(zhì)量的前提下,,視覺印刷機印刷壓力越小越好,。降低機器速度是減小機器轉(zhuǎn)動慣量的又一個重要條件,機器的速度越低,,其轉(zhuǎn)動慣量越小,,因此不應(yīng)使機器始終處于高速運轉(zhuǎn)?;葜菥苠a膏印刷機生產(chǎn)廠家SMT車間上班對人體有害嗎,?

了解錫膏印刷機26、刮刀和鋼網(wǎng)的角度:刮刀和鋼網(wǎng)的角度越小,,向下的壓力越大,,容易將錫膏注入網(wǎng)孔中,但也容易使錫膏被擠壓到鋼網(wǎng)的底面,,造成錫膏粘連,。刮刀和鋼網(wǎng)的角度通常為45~60°。7、刮刀厚度:厚度與錫膏成型的飽滿有關(guān),,跟壓力設(shè)定形成一定的關(guān)系,,在精密印刷機中一定的關(guān)鍵作用,特別針對階梯鋼網(wǎng),,厚度與角度至關(guān)重要,。厚度通常為0.2-0.5mm之間。8,、錫膏脫模:脫模設(shè)置是影響錫膏成型的一要素,與脫模的速度,,脫模的方向等相關(guān),。9、自動收錫:錫膏在印刷過程中防止在靜態(tài)中凝固,,得具備往外溢的錫膏自動向中心滾動,,充分攪拌鋼網(wǎng)上的錫膏,使錫膏流動性更好,,下錫效果更佳,,減少鋼網(wǎng)堵塞的機率。10,、圖形對準:通過全自動錫膏印刷機的攝像鏡頭對工作臺上的基板和鋼網(wǎng)的光學定位點進行對中,,再進行基板與鋼網(wǎng)的精細調(diào)整,使基板焊盤圖形與鋼網(wǎng)開孔圖形完全重合,。

SMT簡介SMT是Surfacemounttechnology的簡寫,,意為表面貼裝技術(shù)。亦即是無需對PCB鉆插裝孔而直接將元器件貼焊到PCB表面規(guī)定位置上的裝聯(lián)技術(shù),。SMT的特點從上面的定義上,,我們知道SMT是從傳統(tǒng)的穿孔插裝技術(shù)(THT)發(fā)展起來的,但又區(qū)別于傳統(tǒng)的THT,。那么,,SMT與THT比較它有什么優(yōu)點呢?下面就是其突出的優(yōu)點:1.組裝密度高,、電子產(chǎn)品體積小,、重量輕,貼片元件的體積和重量只有傳統(tǒng)插裝元件的1/10左右,,一般采用SMT之后,,電子產(chǎn)品體積縮小40%~60%,重量減輕60%~80%,。2.可靠性高,、抗振能力強。焊點缺陷率低。3.高頻特性好,。減少了電磁和射頻干擾,。4.易于實現(xiàn)自動化,提高生產(chǎn)效率,。5.降低成本達30%~50%,。節(jié)省材料、能源,、設(shè)備,、人力、時間等,。

全自動錫膏印刷機自動接收下一張要印刷的PCB.

印刷工藝過程與設(shè)備在錫膏印刷過程中,,印刷機是達到所希望的印刷品質(zhì)的關(guān)鍵。如今可購買到的絲印機分為兩種主要類型:實驗室與生產(chǎn),。例如,,一個公司的研究與開發(fā)部門(R&D)使用實驗室類型制作產(chǎn)品原型,而生產(chǎn)則會用另一種類型,。在手工或半自動印刷機中,,錫膏是手工地放在模板/絲網(wǎng)上,這時印刷刮板(squeegee)處于模板的另一端,。在自動印刷機中,,錫膏是自動分配的。在印刷過程中,,印刷刮板向下壓在模板上,,使模板底面接觸到電路板頂面。當刮板走過所腐蝕的整個圖形區(qū)域長度時,,錫膏通過模板/絲網(wǎng)上的開孔印刷到焊盤上,。一般在錫膏已經(jīng)沉積之后,絲網(wǎng)在刮板之后馬上脫開(snapoff),,回到原地,。這個間隔或脫開距離是設(shè)備設(shè)計所定的,大約0.020"~0.040",。脫開距離與刮板壓力是兩個達到良好印刷品質(zhì)的與設(shè)備有關(guān)的重要變量,。如果沒有脫開,這個過程叫接觸(on-contact)印刷,。當使用全金屬模板和刮刀時,,使用接觸印刷。非接觸(off-contact)印刷用于柔性的金屬絲網(wǎng),。按業(yè)務(wù)劃分,,SMT工藝一般可分為工藝設(shè)計,、工藝試制和工藝控制。清遠在線式錫膏印刷機市場價

錫膏印刷屬于SMT工藝的前端部分,,它的重要性不可忽視,,可以說是整個SMT工藝過程中的關(guān)鍵工藝之一。清遠直銷錫膏印刷機生產(chǎn)廠家

SMT貼片加工中的質(zhì)量管理一,、SMT貼片加工廠制定質(zhì)量目標SMT貼片要求印制電路板通過印刷焊膏,、貼裝元器件,從流焊爐出來的表面組裝板的合格率達到或接近達到100%,,要求實現(xiàn)零(無)缺陷或接近零缺陷的再流焊接質(zhì)晝,,同時還要求所有的焊點達到一定的機械強度。二,、過程方法①編制本企業(yè)的規(guī)范文件,,包括DFM企業(yè)規(guī)范、通用工藝,、檢驗標準、審核和評審制度等,。②通過系統(tǒng)管理和連續(xù)的監(jiān)視與控制,,實現(xiàn)SMT產(chǎn)品高質(zhì)量,提高SMT生產(chǎn)能力和效率,。③實行全過程控制,。SMT產(chǎn)品設(shè)計一采購控制一生產(chǎn)過程控制一質(zhì)量檢驗一圖紙文件管理產(chǎn)品防護一服務(wù)提供一數(shù)據(jù)分析一人員培訓(xùn)。三,、生產(chǎn)過程控制生產(chǎn)過程直接影響產(chǎn)品的質(zhì)量,,受控條件如下:①設(shè)計原理圖、裝配圖,、樣件,、包裝要求等。②制定產(chǎn)品工藝文件或作業(yè)指導(dǎo)書,,如工藝過程卡,、操作規(guī)范、檢驗和試驗指導(dǎo)書等,。③生產(chǎn)設(shè)備,、工裝、卡具,、模具,、軸具等始終保持合格有效。④配置并使用合適的監(jiān)視和測量裝置,,使這些特性控制在規(guī)定或允許的范圍內(nèi),。⑤有明確的質(zhì)量控制點,。規(guī)范的質(zhì)控文件,控制數(shù)據(jù)記錄正確,、及時對控制數(shù)據(jù)進行分析處理,,定期評估PDCA和可追測性SMT生產(chǎn)中,對焊音,、貼片膠,、元器件損耗應(yīng)進行定額管理。清遠直銷錫膏印刷機生產(chǎn)廠家

- 50瓦激光打標機 2025-05-06

- 江門半導(dǎo)體SPI檢測設(shè)備技術(shù)參數(shù) 2025-05-06

- 汕尾多功能SPI檢測設(shè)備服務(wù) 2025-05-06

- 激光打標機 自動 2025-05-06

- 巨型激光鐳雕機圖片 2025-05-06

- 二氧化碳激光打標機圖 2025-05-06

- 鋼管激光打標機 2025-05-05

- 汕尾自動化AOI檢測設(shè)備原理 2025-05-05

- 廣東多功能SPI檢測設(shè)備設(shè)備廠家 2025-05-05

- 全自動錫膏印刷機設(shè)備 2025-05-05

- 永泰氣動液壓設(shè)備一般多少錢 2025-05-06

- 江蘇視覺光源生產(chǎn)企業(yè) 2025-05-06

- 常州廢水處理過濾機維修 2025-05-06

- 河南液相液相色譜檢修 2025-05-06

- 浙江大功率點焊機 2025-05-06

- 嘉興四軸數(shù)控機床機器 2025-05-06

- 丹東萬能銑床廠家 2025-05-06

- 茂名伺服驅(qū)動器常見問題 2025-05-06

- 淮南電控旋轉(zhuǎn)分配器定制 2025-05-06

- 麗水住宅電梯生產(chǎn)廠家 2025-05-06