肇慶非標(biāo)粉末冶金定制價(jià)格

粉末冶金材料熱處理的影響因素分析,,粉末冶金材料在燒結(jié)過(guò)程中生成的孔隙是其固有特點(diǎn),,也給熱處理帶來(lái)了很大影響,特別是孔隙率的變化與熱處理的關(guān)系,,為了改善致密性和晶粒度,,加入的合金元素也對(duì)熱處理有一定影響:孔隙對(duì)熱處理過(guò)程的影響,粉末冶金材料在熱處理時(shí),,通過(guò)快速冷卻抑制奧氏體擴(kuò)散轉(zhuǎn)變成其他組織,,從而獲得馬氏體,而孔隙的存在對(duì)材料的散熱性影響較大,。通過(guò)導(dǎo)熱率公式:導(dǎo)熱率=金屬理論導(dǎo)熱率×(1-2×孔隙率)/100,,可以看出,淬透性隨著孔隙率的增加而下降,。另一方面,,孔隙還影響材料的密度,對(duì)材料熱處理后表面硬度和淬硬深度的效果又因密度影響而有關(guān)聯(lián),,降低了材料表面硬度,。而且,因?yàn)榭紫兜拇嬖?,淬火時(shí)不能用鹽水作為介質(zhì),,以免因鹽分殘留造成腐蝕,,所以,一般熱處理是在真空或氣體介質(zhì)中進(jìn)行的,。粉末冶金制造的零件通常具有良好的表面光潔度和尺寸精度,,無(wú)需額外的表面處理。肇慶非標(biāo)粉末冶金定制價(jià)格

鐵基粉末,,粉末冶金鐵基材料和制品所使用的粉末主要包括純鐵粉,、鐵基復(fù)合粉末、鐵基預(yù)合金粉末等,。我國(guó)鋼鐵粉末的制備技術(shù)不斷發(fā)展,,現(xiàn)已開(kāi)發(fā)出還原法、羰基法,、電解法,、超高壓水霧化、熱氣體霧化,、水汽聯(lián)合霧化,、粘結(jié)擴(kuò)散、預(yù)合金化,、預(yù)混合等制備技術(shù),,這些技術(shù)的開(kāi)發(fā)豐富了我國(guó)鐵基粉末品種和質(zhì)量。我國(guó)已開(kāi)發(fā)出應(yīng)用鐵精礦粉生產(chǎn)還原粉,、高壓縮性鐵粉(600MPa壓制密度達(dá)到7.24g/cm3),、無(wú)偏析混合粉、水霧化預(yù)合金鋼粉(Fe-Mo等),、擴(kuò)散型合金鋼粉(Fe-Ni-Mo-Cu等),、易切削鋼粉(添加MnS)、燒結(jié)貝氏體鋼粉,、電焊條粉,、磁性材料用鐵粉、冶金爐料用鐵粉,、化工行業(yè)用鐵粉等多種產(chǎn)品,,滿足了市場(chǎng)需求。肇慶異形粉末冶金流程粉末冶金是一種節(jié)約原材料,、提高產(chǎn)品精度,、降低成本的環(huán)保制造方式,有利于資源的有效利用,。

在太陽(yáng)能材料中的應(yīng)用,,太陽(yáng)能的利用主要包括光伏、光熱,、光化學(xué)轉(zhuǎn)化以及光生物轉(zhuǎn)化等,。(1)太陽(yáng)能光電材料,目前開(kāi)發(fā)的太陽(yáng)能電池的種類很多,,但其光電轉(zhuǎn)換效率普遍偏低,,特別是對(duì)于裝備、航空航天等空間應(yīng)用領(lǐng)域,,光電轉(zhuǎn)換效率是太陽(yáng)能電池較重要的指標(biāo),。新的高效太陽(yáng)能電池材料的開(kāi)發(fā)和制備技術(shù)改進(jìn)等有利于提高光電轉(zhuǎn)化效率。粉末冶金技術(shù)在太陽(yáng)能光電材料制備中的應(yīng)用的體現(xiàn)就是制備薄膜太陽(yáng)能電池,。薄膜太陽(yáng)能電池,,多晶硅薄膜太陽(yáng)能電池的方法有等離子體增強(qiáng)化學(xué)氣相沉積法(PECVD)、低壓化學(xué)氣相沉積法(LPCVD),、熱絲化學(xué)氣相沉積法(HwCVD),、快速熱化學(xué)氣相沉積法(RTCVD)、液相外延法(LPE),、濺射沉積法等,。

分析粉末粒度、粒度分布,、粉末形貌,、粉末質(zhì)量與松裝密度之間的關(guān)系及內(nèi)在原因,松裝密度是粉末自然堆積的密度,,因而取決于顆粒間的粘附力,、相對(duì)滑動(dòng)的阻力以及粉末體孔隙被小顆粒填充的程度、粉末體的密度,、顆粒形狀,、顆粒密度和表面狀態(tài)、粉末的粒度和粒度組成等因素,。(1)粉末顆粒形狀愈規(guī)則,,其松裝密度就愈大;顆粒表面愈光滑,,松裝密度也愈大,。為粒度大小和粒度組成大致相同的三種銅粉,由于形狀不同表現(xiàn)出密度和孔隙度的差異,。(2)粉末顆粒愈粗大,,其松裝密度就愈大。表2-9表示粉末粒度對(duì)松裝密度的影響,。細(xì)粉末形成拱橋和互相粘結(jié)妨礙了顆粒相互移動(dòng),,故粉末的松裝密度減少。(3)粉末顆粒愈致密,,松裝密度就愈大,。表面氧化物的生成提高了粉末的松裝密度,。(4)粉末粒度范圍窄的粗細(xì)粉末,松裝密度都較低,。當(dāng)粗細(xì)粉末按一定比例混合均勻后,,可獲得較大松裝密度。粉末冶金技術(shù)的出現(xiàn),,推動(dòng)了制造業(yè)向更高效,、更環(huán)保的方向發(fā)展。

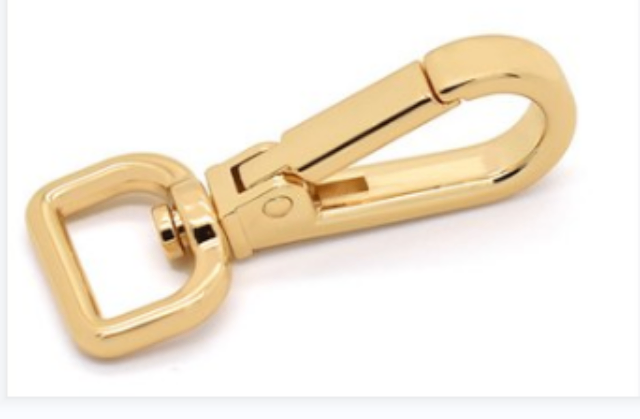

彈性后效產(chǎn)生的原因及危害,、解決方法,;原因:粉末在壓制過(guò)程中受到壓力作用,粉末顆粒發(fā)生彈塑性變形,,從而在壓坯內(nèi)部聚集很大的彈性內(nèi)應(yīng)力,,其方向與顆粒所受的外力方向相反,力圖阻止變形,,當(dāng)壓制壓力消除后,,彈性內(nèi)應(yīng)力松弛,改變顆粒的外形和顆粒間的接觸狀態(tài),,這就使粉末壓坯發(fā)生膨脹,。燒結(jié)基本過(guò)程(三階段)燒結(jié)頸的形成 ——Initial stage: 燒結(jié)初期,燒結(jié)頸(sintering neck)的長(zhǎng)大——Intermediate stage:燒結(jié)中期,,閉孔隙的球化和縮小——Final stage:燒結(jié)后期,。粉末冶金工藝對(duì)原材料的要求較低,可以利用廢料和再生材料進(jìn)行生產(chǎn),,有利于資源的節(jié)約和環(huán)境保護(hù),。中山箱包配件粉末冶金原理

粉末冶金工藝包括原料準(zhǔn)備、混合,、成型,、燒結(jié)等多個(gè)步驟,每一步都影響著較終產(chǎn)品的質(zhì)量,。肇慶非標(biāo)粉末冶金定制價(jià)格

粉末冶金金相分析是對(duì)粉末冶金在正常和非正常熱處理?xiàng)l件下,,對(duì)粉末冶金正常和非正常金相組織的特征、顯示等進(jìn)行分析,。粉末冶金制品是壓制成型的,。零件在壓制或高溫?zé)Y(jié)過(guò)程中,表面常出現(xiàn)增碳,、脫碳或大量孔隙等缺陷,,因此制品的表面情況不能表示整個(gè)零件的全部情況,而應(yīng)以零件的斷面或剖面作為金相試樣的磨面,。若零件不能破壞,,則要選取有表示性的表面且要磨掉0.5mm深度后方可作為金相觀察面;若對(duì)取樣有明確規(guī)定,,則按規(guī)定取樣。肇慶非標(biāo)粉末冶金定制價(jià)格

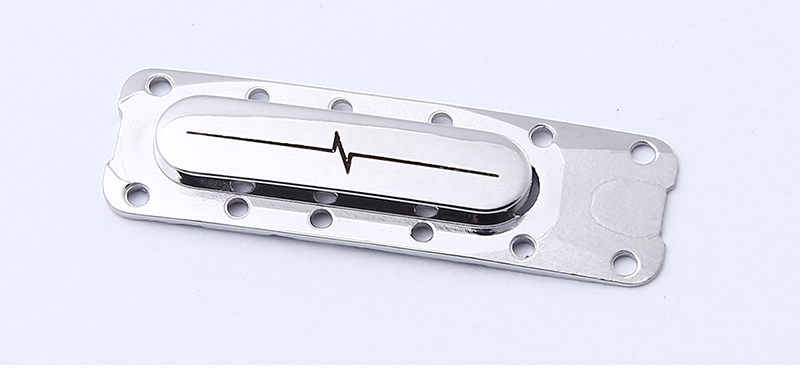

- 廣東3C零件粉末冶金應(yīng)用領(lǐng)域 2025-05-23

- 天津粉末冶金參考價(jià) 2025-05-23

- 惠州粉末冶金工藝流程 2025-05-23

- 不銹鋼粉末冶金優(yōu)缺點(diǎn) 2025-05-23

- 四川粉末冶金批發(fā)價(jià) 2025-05-23

- 江門醫(yī)療精密零件制造商 2025-04-25

- 湖北銅精密零件制造 2025-04-20

- 佛山注射成型精密零件制造商 2025-04-20

- 湖南鈦合金精密零件價(jià)格 2025-04-20

- 江門工裝夾冶具精密零件供應(yīng) 2025-04-20

- 北京耐腐蝕焊粉定制廠家 2025-06-02

- 湖南厚壁無(wú)縫鋼管生產(chǎn)廠家 2025-06-02

- 貴陽(yáng)2205法蘭廠家 2025-06-02

- 平臺(tái)點(diǎn)膠機(jī)原則 2025-06-02

- 鄭州液壓碟形彈簧產(chǎn)品介紹 2025-06-02

- 單腿吊具樣品 2025-06-02

- 美國(guó)cherryHUCK鉚釘99-7851CX 2025-06-02

- 徐州拼圖刀模源頭廠家 2025-06-02

- 杭州五金工具公司電話 2025-06-02

- 鹽田蠕動(dòng)點(diǎn)膠控制器說(shuō)明書(shū) 2025-06-02