無人化生產(chǎn)鐵路箱梁自動生產(chǎn)線有什么特點

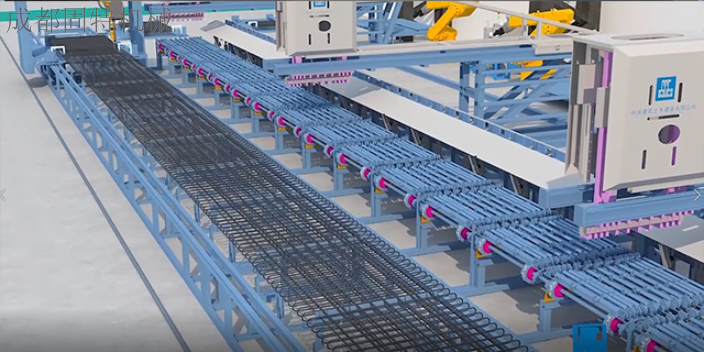

預應力鋼束張拉各階段伸長值量測要準確,,精確到毫米,派專人并認真做好張拉各階段伸長量的測量記錄,。每次張拉完畢,,要及時計算實際伸長量與理論伸長量的偏差控制在6%以內(nèi),如超過,,應停止張拉,,查明原因并采取措施方可繼續(xù)張拉。卸下千斤頂后,,要檢查錨具處每根預應力鋼材上夾片的刻痕是否平齊,,若不平則說明有滑絲、斷絲情況,,如有上述情況,,應用千斤頂對其補拉,使之達到控制應力,。實測預應力構(gòu)件上拱度,,如上拱度實測值與理論值(誤差率在-10%~+20%之間),基本正常,,如超出此范圍,,應查明原因采取措施方可繼續(xù)張拉。5,、孔道壓漿1)、張拉結(jié)束經(jīng)檢查合格后,,將錨頭密封好,,方可進行壓漿。用于壓漿的水泥漿標號不得低于50號,。壓漿前檢查,、沖洗預應力孔道,并排除積水,,用壓縮空氣吹干管道,。灰漿要過篩,,儲放在漿桶內(nèi),,低速攪拌并保持足夠數(shù)量,使每根孔道壓漿能一次性連續(xù)完成,。攪拌好的灰漿從灰漿泵由低壓漿孔壓入水泥漿,。壓漿要緩慢,、均勻,直至另一端有原漿冒出后封閉,,在,,出漿孔在流出濃漿后即用木樽塞緊,然后關(guān)閉連接管和輸漿管嘴,,卸拔時不應有水泥漿反溢現(xiàn)象,。壓漿結(jié)束后,立即用高壓水對箱梁進行沖洗,,防止浮漿粘結(jié),,影響封錨混凝土粘結(jié)質(zhì)量。SLZ-30 箱梁鋼筋骨架生產(chǎn)線結(jié)合BIM技術(shù),;無人化生產(chǎn)鐵路箱梁自動生產(chǎn)線有什么特點

兩種材料的熱傳導性能不同以及混凝土特有的收縮性能,。鋼腹板與混凝土頂?shù)装褰Y(jié)合的三種方式折形鋼腹板與混凝土板連接部位應確保縱向水平剪力能夠有效傳遞,,同時各組成部分構(gòu)成一體承擔荷載,,其連接方式分為腹板與翼緣板焊接并配置連接件的翼緣型和腹板直接伸入混凝土板的嵌入型。折形鋼腹板與混凝土頂板的翼緣型連接方式施工便利,,且通過布置焊釘,、開孔板以及角鋼連接件能夠滿足縱向受剪和橫向受彎要求;嵌入型連接的大優(yōu)點為焊接量較少,、施工相對容易,,其結(jié)合部的剛度幾乎與混凝土板等同。但是上述連接構(gòu)造用作底板時,,鋼下翼緣底面的混凝土逆向澆筑,,其工作性能與施工質(zhì)量不易保證,且嵌入型接合方式界面在施工及后期維護中必須采取防水處理,,以提高耐久性能,。此外,還有一種結(jié)合方式——混凝土底板采用外側(cè)與折形鋼腹板截面形式一致的翼緣下包式結(jié)合方式,,其優(yōu)點在于,,混凝土無須逆向澆筑,結(jié)合部位混凝土,、鋼材以及水(空氣)三相接觸幾率降低,,且下翼緣版可以替代臨時支架,方便混凝土底板施工,?;谝陨咸攸c,提出相同斷面形式,,折形鋼板與下翼緣的結(jié)合處設置開孔鋼板的下包型連接構(gòu)造,,由開孔鋼板承受軸向剪力,,孔中混凝土承受面外彎矩。湖北自動綁扎的鐵路箱梁自動生產(chǎn)線一體化焊接機器人焊接三合一箍筋和底腹板通長筋,;

主梁預應力鋼束張拉必須采取措施以防梁體發(fā)生側(cè)彎,,張拉順序依據(jù)圖紙設計要求,采用引伸量和張拉力雙控,。2),、當空心板混凝土強度達到設計強度的85%后,且混凝土齡期不小于7天,,方可張拉,。預應力鋼束采用兩端對稱張拉,錨下控制應力為,。預應力鋼束張拉順序依據(jù)圖紙設計要求,,采用引伸量和張拉力雙控。3),、當箱梁混凝土強度達到設計強度的90%后,,且混凝土齡期不小于7天,方可張拉,。預應力鋼束采用兩端對稱張拉,,錨下控制應力為。預應力鋼束張拉順序依據(jù)圖紙設計要求,,采用引伸量和張拉力雙控,。4)、對鋼絞線穿束,,穿束前端用卷揚機牽引,,后段用人工協(xié)助。預留張拉孔道應安裝牢固,,接頭密合,,彎曲圓順,錨墊板平面應與孔道線垂直,,錨下螺旋鋼筋必須緊貼錨墊板。夾片放置應平齊,,間隙均勻,。預應力鋼束穿孔時應梳理順直,每隔1m(曲線間隔)用定位筋與翼板鋼筋點焊固定,,不得有扭曲現(xiàn)象,。張拉必須由專業(yè)人員進行,張拉過程要求專人指揮,,專人記錄,,專人開油壓泵,,專人測量伸長值,且梁的兩端應進行通訊聯(lián)系,。張拉時應緩慢進行,,逐級加荷,穩(wěn)步上升,,兩頭張拉應同步進行,,保證張拉持荷時間,千萬不要操之過急,,供油忽快忽慢,,避免造成滑絲和斷絲。

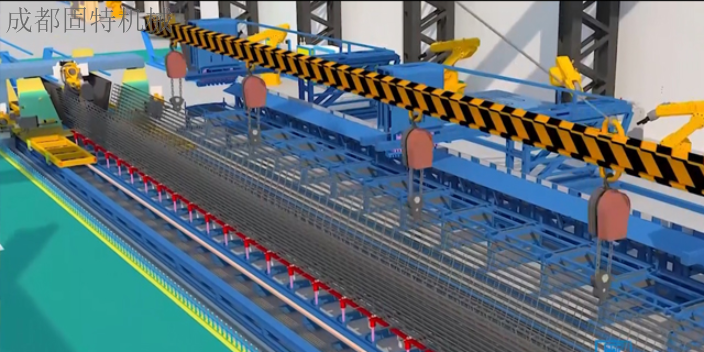

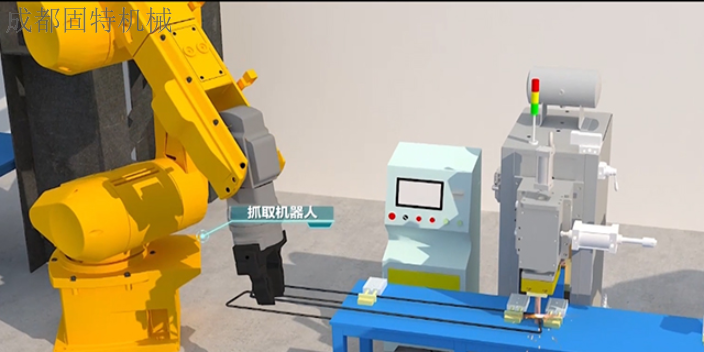

鋼筋混凝土和預應力混凝土橋箱梁箱梁特點(1)箱梁的閉合薄壁截面剛度大,,整體受力性能好,,對于斜彎橋尤為有利。箱梁頂,、底板具有較大的面積,,可有效地抵抗正負彎矩,并滿足配筋要求,。箱梁具有良好的動力性能,,收縮變形數(shù)值小。(2)箱梁截面外形簡潔,,底面平整光潔,,線條流暢,景觀效果優(yōu)異,。(3)箱梁既適用于中,、大跨橋,也適用于簡支和連續(xù)結(jié)構(gòu),,更適合各種地段,,如直線段、曲線段,、出岔段和變寬段等,,便于同一條線路上減少橋梁類型。(4)箱梁具有相當成熟的設計,、施工技術(shù)和經(jīng)驗,。可采用現(xiàn)場澆注和預制吊裝法施工,,現(xiàn)澆法施工雖有不足,,但尚可以克服,如使預應力鋼束錨固于梁內(nèi)而不錨固與梁端,從而可以同時開始多個工作面施工等,,而不致影響整個工程的進度,。(5)箱梁目前已基本解決了大噸位的運輸、吊裝設備的研制和相關(guān)架設工藝問題,,可實現(xiàn)工廠化,、規(guī)模化生產(chǎn),,經(jīng)濟指標明顯改善,。箱梁形式高速鐵路橋梁的設計原則①剛度:橋梁應有足夠的豎向、橫向,、縱向和抗扭剛度,,減小結(jié)構(gòu)的各種變形;②耐久:橋梁結(jié)構(gòu)應進行耐久性設計,,并應便于檢查與維護,;③環(huán)保:橋梁應與環(huán)境相協(xié)調(diào)(美觀、減振降噪等方面),。集三合一箍筋的進給,、定位、焊接等功能于一體,;

制造時比較費工,,焊接變形也較難控制和修整。用于內(nèi)力較大和長細比較大的壓桿或拉一壓桿件,。桁梁內(nèi)力分析的基本原理鋼桁梁的實際工作狀況:剛性節(jié)點的空間結(jié)構(gòu)是高次靜不定靜結(jié)構(gòu),。可采用空間整體分析方法,。常用計算圖式的假定-鉸接平面結(jié)構(gòu):將鋼桁梁劃分為若干個平面結(jié)構(gòu),,鉸接節(jié)點,每個平面只承受作用于該平面內(nèi)荷載的影響,。簡化計算誤差主要表現(xiàn)在下列幾個方面:①由于主桁弦桿變形所引起的平縱聯(lián)桿件的內(nèi)力,。②橋面系的縱、橫梁和主桁弦桿的共同作用,。③橫向框架:橫向框架由橫梁,、主桁豎桿和橫向聯(lián)結(jié)系的楣部桿件所構(gòu)成。當橫梁在豎向荷載作用下梁端發(fā)生轉(zhuǎn)動時,,豎桿的上端和下端均將產(chǎn)生力矩,。在設計豎桿時,應考慮此力矩的影響,。④次應力:主桁各桿件是用高s強度螺栓緊固在節(jié)點板上,相當于剛性連接,,桿端難以自由轉(zhuǎn)動,。當主桁在荷載作用下發(fā)生變形而節(jié)點轉(zhuǎn)動時,,連接在同一節(jié)點的各桿件之間的夾角不能變化,迫使桿件發(fā)生彎曲,,由此在主桁桿件內(nèi)產(chǎn)生附加的應力,,這就是次應力(secondarystress)。主桁桿件內(nèi)力計算要點按照鉸接桁架計算各類作用下各桿件的內(nèi)力次內(nèi)力較小,,可不計?次內(nèi)力較大,,可計入次內(nèi)力較大,對桿件只有局部影響時,,可計入,,但容許應力提高。通過PLC控制底腹板安裝機和龍門焊接機器人同步后退,;湖北自動綁扎的鐵路箱梁自動生產(chǎn)線一體化

根據(jù)目前箱梁實際加工情況,,,自主研發(fā)底部水平筋自動上料機構(gòu),;無人化生產(chǎn)鐵路箱梁自動生產(chǎn)線有什么特點

并放置與梁體同標號的砼墊塊,,以使鋼筋與臺座隔離。3),、為保證T梁在預制,、運輸及安裝過程中整體穩(wěn)定,在T梁底部設鋼托架,。4),、注意事項:①錨頭墊板應與螺旋筋中軸線垂直,并預先焊好,。保證墊板與管道垂直,。②鋼絞線采用冷切割機械按照設計圖紙下料,人工編束,、穿束,。嚴禁用氣割或電焊切割鋼絞線。③適當加強管道固定網(wǎng)片鋼筋,,防止管道變形變位,。④先綁扎底板和腹板鋼筋,頂板鋼筋在模板就位后綁扎,。鋼筋綁扎要預埋護欄,、泄水管及附屬設施等需要的預埋鋼筋。⑤鋼筋加工完成后,,進行波紋管安裝,,安裝前應詳細檢查波紋管是否有破裂、漏洞,如果有,,應切掉,。為防止波紋管損壞而引起孔道堵塞現(xiàn)象,應預先在波紋管內(nèi)穿入硬質(zhì)塑料管,,在澆注過程中,,應不斷抽動塑料管,確保鋼絞線能夠順利穿入,。注意保護好埋設的波紋管,,防止壓扁變形,接頭處防止漏漿和卷口,,焊接時鋼花不得濺落在波紋管上,。⑥波紋管定位按照圖紙要求采用“#”字箍,波紋管安裝完畢后將其端部蓋好,防止水或其它雜物進入。⑦鋼絞線在下料設備上截取尺寸,,應以相同的牽引力拉直,,保證下料精度,同一時間下的料綁扎在一起,,按設計綁扎成束,,每根鋼絞線頭部都要編號,并做出可靠的標識,,注明長度,、使用部位。無人化生產(chǎn)鐵路箱梁自動生產(chǎn)線有什么特點

- 陜西哪里有鐵路箱梁自動生產(chǎn)線節(jié)省多少人工 2025-04-27

- 遼寧流水線加工的鐵路箱梁自動生產(chǎn)線聯(lián)系方式 2025-04-27

- 河南樓承板全自動彎箍機廠家直銷 2025-04-27

- 成都數(shù)控全自動彎箍機修理 2025-04-27

- 貴州全自動鋼筋桁架焊接生產(chǎn)線有什么特點 2025-04-27

- 浙江本地鋸切套絲生產(chǎn)線生產(chǎn)廠家 2025-04-27

- 北京鋸切套絲生產(chǎn)線聯(lián)系方式 2025-04-27

- 料單識別鋼筋加工智慧方案公司 2025-04-27

- 浙江一次成型箱梁生產(chǎn)線價格 2025-04-27

- 廣州房建加工全自動彎箍機一體化 2025-04-27

- 泉州小型捷博特廠家報價 2025-04-27

- 河北正規(guī)籃式過濾器廠家供應 2025-04-27

- 江蘇旋轉(zhuǎn)電動缸廠家 2025-04-27

- 廣東再生鹽QPQ處理 2025-04-27

- 金山區(qū)干氣密封用戶體驗 2025-04-27

- 本地提升加料機設備 2025-04-27

- 奉賢區(qū)便捷式高分子材料檢測 2025-04-27

- 廣東電子制造必備銀漿無氧烤箱售后保障 2025-04-27

- 天津外圓磨削電主軸電機 2025-04-27

- 浙江不銹鋼過濾設備哪家靠譜 2025-04-27