專業(yè)QPQ處理標(biāo)準(zhǔn)

工研所的QPQ表面復(fù)合處理技術(shù),,是一種針對金屬表面的處理工藝,,通過將零件浸入高溫的軟氮化槽中使氮、碳和少量氧擴(kuò)散到金屬表面從而形成復(fù)合層,。工研所的QPQ表面復(fù)合處理技術(shù)通過在金屬表面形成一層淬火層和極硬的奧氏體組織(化合物層),,使得處理后的零件表面具有出色的耐磨性。工研所的QPQ表面復(fù)合處理技術(shù)處理后的零件表面形成的氮化物層具有良好的化學(xué)穩(wěn)定性和抗腐蝕性,,能夠有效防止零件表面受到腐蝕,,該特性使QPQ處理后的零件在潮濕、腐蝕性環(huán)境下依然能夠保持良好的性能,,并延長其在惡劣環(huán)境中的使用壽命,。QPQ技術(shù)在耐磨性、耐腐蝕性和尺寸穩(wěn)定性方面具有明顯優(yōu)勢,,適用于各種鋼和鐵制部件,,同時(shí),QPQ不會明顯改變零件尺寸,,因此非常適合公差要求嚴(yán)格的零件,。QPQ表面處理可以減少刀具的切削力。專業(yè)QPQ處理標(biāo)準(zhǔn)

在金屬成型領(lǐng)域,,壓鑄模,、擠壓模、鍛模以及拉伸模等模具扮演著至關(guān)重要的角色,。這些模具不僅要求具備很高的強(qiáng)度,,以抵抗成型過程中的巨大壓力,還要求具有良好的抗變形能力和抗磨損能力,,確保成型件的精度和質(zhì)量,。為了達(dá)到這些要求,模具在生產(chǎn)過程中必須經(jīng)歷嚴(yán)格的熱處理,,以增強(qiáng)其整體強(qiáng)度,。然而,為了進(jìn)一步延長模具的使用壽命,,熱處理之后還需進(jìn)行QPQ處理。工研所的QPQ處理技術(shù)通過特定的化學(xué)反應(yīng),,在模具表面形成一層厚度超過10微米的化合物層,。這層化合物層主要由氮化物、碳化物等硬質(zhì)物質(zhì)構(gòu)成,,極大地提高了模具表面的耐磨性,,減少了因摩擦而產(chǎn)生的磨損。同時(shí),,化合物層以下的擴(kuò)散層通過元素?cái)U(kuò)散增強(qiáng)了材料的微觀結(jié)構(gòu),,從而提高了模具的疲勞強(qiáng)度,。得益于QPQ處理帶來的這些明顯優(yōu)勢,模具的使用壽命通??梢匝娱L2倍以上,。這不僅降低了生產(chǎn)成本,還提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,,為金屬成型行業(yè)帶來了明顯的效益,。高耐蝕QPQ化合物層QPQ表面處理可以提高刀具的切削精度,提高產(chǎn)品質(zhì)量,。

油氣彈簧,,作為特種車輛底盤懸架液壓系統(tǒng)中的重要組件,承擔(dān)著傳遞車輪與車架之間垂向力的重任,,其性能直接關(guān)乎車輛的行駛穩(wěn)定性和乘坐舒適性,。缸套,作為油氣彈簧的關(guān)鍵零部件,,不僅需承受高壓油液的沖擊,,還需長期暴露在惡劣的外部環(huán)境中,因此,,具備良好的耐磨與耐蝕性能是缸套不可或缺的品質(zhì),。經(jīng)過深入探索與實(shí)踐,我們發(fā)現(xiàn)采用工研所的QPQ工藝能夠明顯提升缸套的耐磨與耐蝕性能,。在560±1℃的精確控溫下,,金屬材料與特制的鹽浴液體發(fā)生化學(xué)反應(yīng),從而在金屬表面形成一層極為致密的化合物層,。這層化合物完全由氮化鐵構(gòu)成,,具有極高的硬度和致密性,能夠有效抵御外部磨損和腐蝕的侵襲,。經(jīng)過QPQ處理后的缸套,,其表面硬度明顯提高,耐磨性能得到極大增強(qiáng),,即使在惡劣工況下也能保持長久的使用壽命,。同時(shí),其耐腐蝕性也得到了明顯提升,,有效延長了缸套的使用壽命,,降低了維護(hù)成本,為特種車輛的安全行駛提供了有力保障,。

工研所的QPQ表面復(fù)合處理技術(shù)與傳統(tǒng)的熱處理方法相比,,工研所的QPQ表面復(fù)合處理技術(shù)在處理過程中的零件不會發(fā)生形變,能夠保持零件原有的形狀和尺寸;QPQ技術(shù)生產(chǎn)效率高,,可快速完成對零件的表面處理,,這對于生產(chǎn)周期短、持續(xù)高效的產(chǎn)線來說非常重要,;QPQ技術(shù)處理后的零件具有優(yōu)良的穩(wěn)定性,,能夠長時(shí)間保持良好的性能,這使得QPQ處理后的零件在各種工況下都能夠持續(xù)穩(wěn)定地工作,,提高了零件的使用壽命,;QPQ技術(shù)適用于各種類型的金屬零件,能夠滿足不同領(lǐng)域的零件處理需求,,這使得QPQ技術(shù)在各個(gè)領(lǐng)域都有著廣泛的應(yīng)用前景,;同時(shí),處理后的零件表面光滑度高,,不需要額外的拋光工藝,,節(jié)省了生產(chǎn)成本,提高了生產(chǎn)效率,;QPQ表面處理是一種經(jīng)濟(jì)高效的刀具表面改性方法,。

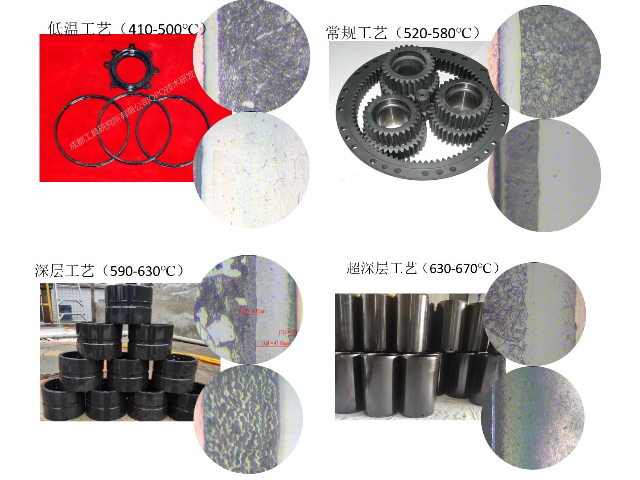

軟氮化和硬氮化是兩種不同的表面處理技術(shù),硬氮化工藝又稱為滲氮,,應(yīng)用于載荷大,、接觸疲勞相對要求高的工件,強(qiáng)調(diào)滲層深度的工件,,方法上分為氣體滲氮和離子滲氮,,滲氮處理的溫度通常在480~540℃范圍(既要保持工件的心部的調(diào)質(zhì)硬度又要使?jié)B氮層的硬度達(dá)到要求值),處理的時(shí)間隨著深度的不同而不同,,一般為15~70h,,甚至更長;軟氮化工藝又稱氮碳共滲或鐵素體氮碳共滲,,工研所QPQ是作為典型的軟氮化,,在500~580℃下對鋼件表面同時(shí)滲入氮、碳原子的化學(xué)表面熱處理工藝,,滲氮為主,,滲入少量的碳,碳的加入使表面化合物層(白亮層)的形成和性能得到改善,,氮碳共滲適合范圍很廣,,幾乎適用于所有常用的鋼種和鑄鐵。成都工具研究所有限公司通過QPQ表面處理技術(shù),,使刀具具有更好的耐磨性。高耐蝕QPQ疏松層

經(jīng)過QPQ表面處理的刀具具有更好的耐磨性和耐蝕性。專業(yè)QPQ處理標(biāo)準(zhǔn)

硬度檢測是QPQ滲層的重要指標(biāo)之一,,對于一定的基體材料,,滲層的硬度由化合物層深度和致密度來確定,只要化合物層達(dá)到一定的深度,,并有良好的致密度,,則滲層硬度就會存在合理的范圍內(nèi),化合物層是由于氮和碳元素的不斷滲入鋼的表面形成Fe3N或Fe2~3N,,鐵的晶格也由立方晶格轉(zhuǎn)變成密排六方晶格,,因而引起金屬表面硬度的提高,經(jīng)工研所QPQ處理后,,45#的表面硬度可達(dá)HV600,,不銹鋼材質(zhì)的表面硬度可達(dá)HV1000以上,合金鋼材質(zhì)可達(dá)HV800以上,。專業(yè)QPQ處理標(biāo)準(zhǔn)

- 高溫QPQ處理 2025-05-19

- 環(huán)保QPQ 2025-05-19

- 低溫鹽浴QPQ替代軟氮化 2025-05-19

- 活塞環(huán)QPQ氮化物層 2025-05-19

- 不銹鋼QPQ白亮層 2025-05-19

- 表面處理QPQ替代高頻淬火 2025-05-19

- 溫州QPQ 2025-05-19

- 高耐蝕QPQ生產(chǎn)周期 2025-05-19

- 不銹鋼QPQ源頭廠家 2025-05-18

- 微變形QPQ廢氣 2025-05-18

- 江陰通常不銹鋼中厚板工廠直銷 2025-05-20

- 六安不銹鋼針 2025-05-20

- 深圳踏板冷藏車離合器檢測 2025-05-20

- 無錫電柜鉸鏈價(jià)格 2025-05-20

- 羅湖區(qū)標(biāo)準(zhǔn)銅編織帶平均價(jià)格 2025-05-20

- 江蘇小型平板車多少錢 2025-05-20

- 山西模具供應(yīng)商家 2025-05-20

- 寶安55cc點(diǎn)膠針筒圖片 2025-05-20

- 防腐老人牌油漆大概多少錢 2025-05-20

- 附近塑膠水鍍加工廠 2025-05-20