專業(yè)QPQ滲層

成都工研所的QPQ技術是金屬表面處理領域內(nèi)的高新技術。從專業(yè)技術上來講,,這種技術實際上是低溫鹽浴滲氮加鹽浴氧化或低溫鹽浴氮碳共滲加鹽浴氧化,,是一種鹽浴復合處理技術。該技術是在氮化鹽浴和氧化鹽浴兩種鹽浴中處理工件,,實現(xiàn)了滲氮工序和氧化工序的復合,,滲層組織上是氮化物和氧化物的復合,性能上是耐磨性和抗蝕性的復合,,工藝上是熱處理技術和防腐技術的復合,。QPQ技術處理后的工件,其耐磨性和抗蝕性比常規(guī)處理和表面防腐技術有明顯提高,,同時工件幾乎不變形,,還具有節(jié)能等優(yōu)點。成都工研所的QPQ技術打破了德國對該技術的國際壟斷,,并先后榮獲國家科技進步二等獎,、四川省科技進步一等獎,同時是國家重點推廣新項目,。該技術已廣泛應用于汽車,、模具等多個領域,取得了明顯的經(jīng)濟效益和社會效益,。QPQ表面處理可以改善刀具的切削表面粗糙度,。專業(yè)QPQ滲層

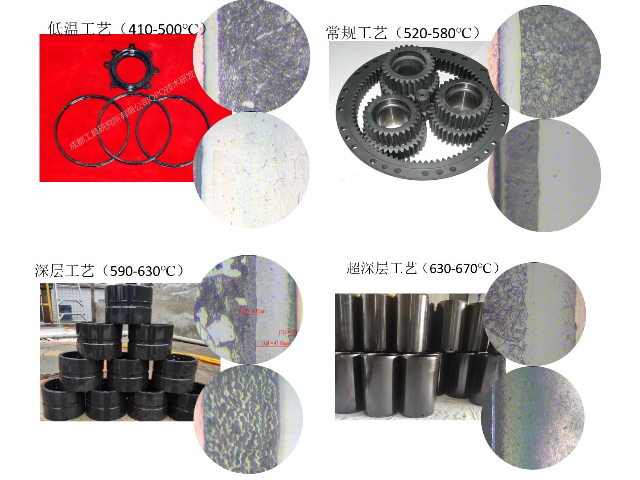

成都工具研究所在原有QPQ技術基礎上開發(fā)了深層QPQ技術,化合物層深度更大,,由原有的15~20μm增加到30~40μm以上,。該技術可明顯提高材料的力學性能和抗蝕性。與其他表面處理方法相比,,工件具有更高的耐疲勞強度,,能夠明顯提高工件的耐磨性能。工件表面硬度得到提升,,提高了工件的耐用性和使用壽命,,且具有更高的耐腐蝕性。QPQ處理能夠保持尺寸穩(wěn)定,,與其他表面處理方法相比,,QPQ處理對零部件尺寸變化的影響較小,有利于保持高精度要求,。氣門QPQ奧氏體QPQ表面處理可以減少刀具的摩擦系數(shù),,提高切削效率,。

相較于原有的QPQ技術,成都工具研究所有限公司研發(fā)的新一代的QPQ鹽浴復合處理技術的化合物滲層由原有的15~20μm增加到30~40μm以上,,并且成都工具研究所配備有多套QPQ設備,、全套先進檢驗設備,如金相顯微鏡,、維氏硬度計,、鹽霧試驗機、SEM掃描電鏡,、X射線衍射儀,、拋光設備等,可長期承接外協(xié)加工業(yè)務,。產(chǎn)品經(jīng)過QPQ技術處理后,,具有高硬度、高抗蝕,、高耐磨,、微變形、環(huán)保等優(yōu)良特性,,可替代發(fā)黑,、磷化、鍍鉻,、氣體滲氮,、離子滲氮、滲碳等常規(guī)工藝,。

鍍鉻工藝是一種傳統(tǒng)的表面改性技術,,不僅能有效提高金屬的硬度、防腐性能,,還能對損傷的零件進行修補矯正,。但是鍍鉻在操作過程中容易產(chǎn)生劇毒六價鉻的酸霧和廢水,不僅對環(huán)境有害,,而且嚴重危害人體健康,。盡管采用三價鉻電鍍液可以取代六價鉻溶液,然而三價鉻電鍍工藝仍然存在鍍層薄,、質(zhì)量差,、鍍液成分復雜、穩(wěn)定性差等缺點,。工研所的QPQ表面復合處理技術與鍍鉻相比,,QPQ具有更出色的耐磨性和耐腐蝕性,而且沒有氫脆的風險,。與傳統(tǒng)的氮化工藝相比,,QPQ可提供更深的擴散層并提高耐腐蝕性,。同樣應用于表面強化的QPQ鹽浴復合處理技術,在金屬表面可形成具有耐磨防腐的滲層,,該工藝綠色環(huán)保,鹽溶液采用無毒的氰酸鹽作為滲劑,,有效地解決了污染問題,,實現(xiàn)了工藝過程無毒廢水零排放。如今工研所QPQ技術具有高硬度,、高耐磨性,、微變形、抗疲勞等優(yōu)點,,已具備了代替鍍鉻技術的成熟條件,。QPQ表面處理是一種常用于刀具的熱處理方法。

氣門的作用是是專門負責向汽車發(fā)動機內(nèi)輸入空氣并派出燃燒后的廢氣,,氣門是在高溫狀態(tài)下工作的零件,,因此氣門除了選用熱強鋼材料外,還要注意氣門的接觸面是一個危險區(qū)域,,該區(qū)域要求耐熱蝕,、熱疲勞、耐磨損,,因此必須進行表面強化,。較早的表面強化技術是采用鍍硬鉻,現(xiàn)在氣門材料常用4Cr9Si2鋼,、40Cr以及5Cr21Mn9Ni4N,,比較試驗表明,40Cr鋼氣門和5Cr21Mn9Ni4N鋼排氣門經(jīng)工研所QPQ處理后,,其耐磨性比鍍硬鉻高2倍,,并成功地解決了六價鉻的公害問題。QPQ表面處理可以提高刀具的切削速度,,提高生產(chǎn)效率,。微變形QPQ熱處理

QPQ表面處理可以提高刀具的切削精度,提高產(chǎn)品質(zhì)量,。專業(yè)QPQ滲層

在汽車發(fā)動機中,,活塞桿是連接活塞和曲軸的關鍵部位,它承受著活塞往復運動時的巨大力量,,并將這些力量轉(zhuǎn)化為旋轉(zhuǎn)動力,,驅(qū)動汽車前進,因此,,它要求有較高的耐磨性和良好的耐蝕性,。原來一般采用鍍硬鉻來增加表面的耐蝕性和耐磨性,,但是鍍鉻的六價鉻離子嚴重污染環(huán)境,因此采用環(huán)保的工研所QPQ工藝方法,,其耐磨性比鍍硬鉻高2倍,,耐蝕性比鍍硬鉻高20倍,同時通過鹽霧試驗發(fā)現(xiàn)工研所QPQ處理后的活塞桿具有良好的耐蝕性,,因此可以用工研所QPQ技術代替鍍硬鉻,。專業(yè)QPQ滲層

- 四川高效切削刀具經(jīng)銷商 2025-05-28

- 金屬表面QPQ磨損量 2025-05-28

- 高速切削刀具型號 2025-05-28

- 成都鎢鋼切削刀具公司 2025-05-28

- 硬質(zhì)合金切削刀具圖片 2025-05-28

- 鹽浴液體氮化QPQ拋光 2025-05-28

- 表面防護QPQ處理標準 2025-05-28

- 表面改性QPQ設備 2025-05-28

- 金屬切削刀具技術 2025-05-28

- 氮化QPQ替代磷化 2025-05-27

- 江蘇不銹鋼模具鋼板代加工 2025-05-28

- 長沙電子元件光電刀模 2025-05-28

- 湖南波形彈簧定制 2025-05-28

- 南通老人牌涂料廠家推薦 2025-05-28

- 河南拉伸五金沖壓件加工 2025-05-28

- 廣東標準沖壓模具報價表 2025-05-28

- 廣州手工篆刻刀具商家 2025-05-28

- 陜西汽車沖壓件生產(chǎn) 2025-05-28

- 隔膜泵真空泵廠家直銷 2025-05-28

- 河南波形彈簧墊片 2025-05-28