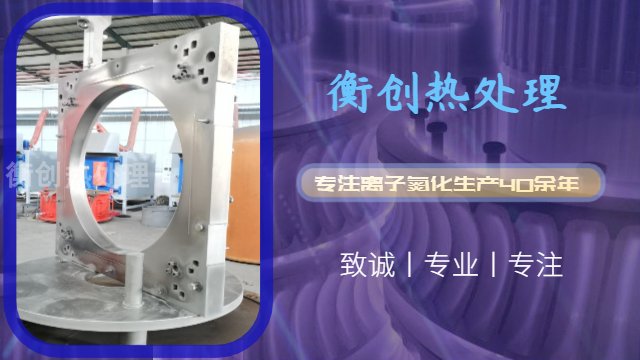

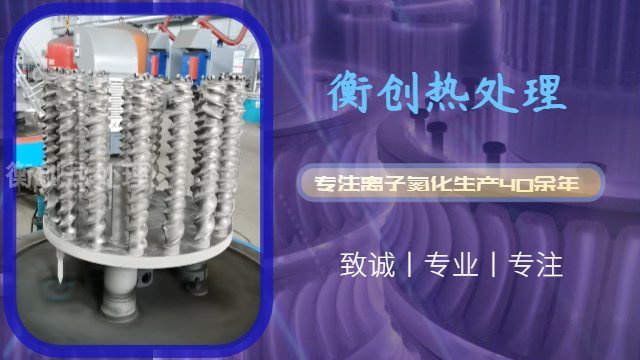

江門(mén)結(jié)構(gòu)鋼離子氮化設(shè)備

鋼鐵材料是離子氮化應(yīng)用為廣的對(duì)象之一,。對(duì)于碳素鋼,,離子氮化能顯著提高其表面硬度和耐磨性,。在較低溫度下進(jìn)行離子氮化,,可在不影響基體強(qiáng)度和韌性的前提下,使表面形成硬度較高的氮化層,,有效改善其切削性能和抗磨損性能,。對(duì)于合金鋼,離子氮化不僅能提高表面硬度,,還能增強(qiáng)其抗腐蝕性能,。合金元素如鉻,、鉬,、釩等在離子氮化過(guò)程中與氮形成穩(wěn)定的氮化物,,進(jìn)一步強(qiáng)化了氮化層。例如,,鉻鉬合金鋼經(jīng)離子氮化后,在高溫,、高壓和腐蝕環(huán)境下的工作性能得到極大提升。對(duì)于不銹鋼,,離子氮化可在保持其原有耐腐蝕性的基礎(chǔ)上,,提高表面硬度,,解決不銹鋼表面硬度低,、易磨損的問(wèn)題。通過(guò)優(yōu)化離子氮化工藝參數(shù),,可使不銹鋼表面形成致密的氮化層,,同時(shí)避免因氮化導(dǎo)致的晶間腐蝕等問(wèn)題,,拓寬了不銹鋼的應(yīng)用領(lǐng)域。離子氮化是一種全新的氮化工藝,具有高效,節(jié)能,環(huán)保等諸多優(yōu)點(diǎn),是氮化的發(fā)展方向,。江門(mén)結(jié)構(gòu)鋼離子氮化設(shè)備

離子氮化技術(shù)的起源可回溯到 20 世紀(jì) 30 年代,,當(dāng)時(shí)德國(guó)科學(xué)家伯恩施坦初次提出了離子氮化的概念,。但受限于當(dāng)時(shí)的技術(shù)條件,,早期發(fā)展緩慢。直到 50 年代末至 60 年代初,,隨著真空技術(shù)和電源技術(shù)的進(jìn)步,,離子氮化設(shè)備逐漸完善,,該技術(shù)才開(kāi)始進(jìn)入實(shí)際應(yīng)用階段,。在隨后的幾十年里,,離子氮化技術(shù)不斷改進(jìn)和創(chuàng)新,。從初簡(jiǎn)單的直流離子氮化,,發(fā)展到脈沖離子氮化,,有效解決了傳統(tǒng)直流離子氮化中存在的空心陰極效應(yīng)等問(wèn)題,提高了氮化質(zhì)量和效率,。同時(shí),,設(shè)備的自動(dòng)化程度不斷提高,工藝控制更加精確,,應(yīng)用領(lǐng)域也從初的機(jī)械制造行業(yè),,逐步拓展到航空航天、汽車,、模具等眾多領(lǐng)域,,成為一種廣泛應(yīng)用且不斷發(fā)展的表面處理技術(shù)。佛山什么是離子氮化厚度離子氮化陰極結(jié)構(gòu)示意圖,。

離子氮化是由德國(guó)人,。該法是在~10Torr(Torr=)的含氮?dú)夥罩?,以爐體為陽(yáng)極,,被處理工件為陰極,在陰陽(yáng)極間加上數(shù)百伏的直流電壓,,由于輝光放電現(xiàn)象便會(huì)產(chǎn)生象霓紅燈一樣的柔光覆蓋在被處理工件的表面,。此時(shí),已離子化了的氣體成分被電場(chǎng)加速,,撞擊被處理工件表面而使其加熱,。同時(shí)依靠濺射及離子化作用等進(jìn)行氮化處理,。離子氮化法與以往的靠分解氨氣或使用物來(lái)進(jìn)行氮化的方法截然不同,,作為一種全新的氮化方法,現(xiàn)已被廣泛應(yīng)用于汽車,、機(jī)械,、精密儀器、擠壓成型機(jī),、模具等許多領(lǐng)域,,而且其應(yīng)用范圍仍在日益擴(kuò)大。

離子氮化法具有以下一些優(yōu)點(diǎn):

①由于離子氮化法不是依靠化學(xué)反應(yīng)作用,,而是利用離子化了的含氮?dú)怏w進(jìn)行氮化處理,,所以工作環(huán)境十分清潔而無(wú)需防止公害的特別設(shè)備。因而,,離子氮化法也被稱作二十一世紀(jì)的“綠色”氮化法。

②由于離子氮化法利用了離子化了的氣體的濺射作用,,因而與以往的氮化處理相比,可凸顯的縮短處理時(shí)間(離子滲氮的時(shí)間只為普通氣體滲氮時(shí)間的1/3~1/5),。

③由于離子氮化法利用輝光放電直接對(duì)工件進(jìn)行加熱,也無(wú)需特別的加熱和保溫設(shè)備,,且可以獲得均勻的溫度分布,與間接加熱方式相比加熱效率可提高2倍以上,達(dá)到節(jié)能效果。

在以含氮?dú)怏w的低真空爐體內(nèi)的條件下,,氣源通常采用純氨,也可采用分解氨,。把金屬工件作為陰極爐體為陽(yáng)極,在陰極(工件)與陽(yáng)極(爐體)之間加上高壓(300~900V)直流電源后,,稀薄氣體被電離并產(chǎn)生輝光放電,,形成氮、氫陽(yáng)離子,,在陰陽(yáng)極之間形成等離子區(qū),。在等離子區(qū)強(qiáng)電場(chǎng)作用下,氮和氫的正離子以高速向工件表面轟擊,。離子的高動(dòng)能轉(zhuǎn)變?yōu)闊崮?,加熱工件表面至所需溫度。離子氮化處理,歡迎聯(lián)系衡創(chuàng),。氮,、氫等正離子在電場(chǎng)的加速下轟擊零件表面,,產(chǎn)生很大熱量以加熱零件,同時(shí)使部分鐵原子濺射出來(lái)與氮結(jié)合生成FeN由于離子的轟擊,,工件表面產(chǎn)生原子濺射,,因而得到凈化,,同時(shí)由于吸附和擴(kuò)散作用,,繼而分解出活性氮原子向工件內(nèi)部擴(kuò)散而形成氮化層,。其在工件表面形成滲氮層,主要有能量轉(zhuǎn)換、陰極濺射,、凝附等具體過(guò)程的發(fā)生,。離子氮化與QPQ工藝的比較,。

離子氮化的常見(jiàn)缺陷:

一,、硬度偏低生產(chǎn)實(shí)踐中,,工件氮化后其表面硬度有時(shí)達(dá)不到工藝規(guī)定的要求,,輕者可以返工,重者則造成報(bào)廢,。造成硬度偏低的原因是多方面的:有設(shè)備方面的原因,,如系統(tǒng)漏氣造成氧化;有選材方面的原因,,如材料選擇不恰當(dāng),;有前期熱處理方面的原因,如基本硬度太低,,表面脫碳等;有工藝方面的原因,,如氮化溫度過(guò)高或過(guò)低,時(shí)間短或氮?jiǎng)莶蛔愣斐蓾B層太薄等等,。只有根據(jù)具體情況,,找準(zhǔn)原因,問(wèn)題才會(huì)得以解決,。

二、硬度和滲層不均勻裝爐方式不當(dāng),,氣壓調(diào)節(jié)不當(dāng)(如供氣量過(guò)大),,溫度不均,小孔,、窄縫未屏蔽造成局面過(guò)熱等均會(huì)造成硬度和滲層不均勻。

三,、變形超差變形是難以杜絕的,對(duì)易變形件,,采取以下措施,,有利于減小變形。氮化前應(yīng)進(jìn)行穩(wěn)定化處理(處理次數(shù)可以是幾次)直至將氮化前的變形量控制在很小的范圍內(nèi)(一般不應(yīng)超過(guò)氮化后允許變形量的50%);氮化過(guò)程中的升,、降溫速度應(yīng)緩慢;保溫階段盡量使工件各處的溫度均勻一致,。對(duì)變形要求嚴(yán)格的工件,,如果工藝許可,,盡可能采用較低的氮化溫度,。 離子氮化工藝原理是什么。云浮高速鋼離子氮化溫度

滲氮是把氮滲入鋼件的表面,形成富氮硬化層的化學(xué)熱處理過(guò)程。江門(mén)結(jié)構(gòu)鋼離子氮化設(shè)備

離子氮化是一種先進(jìn)的表面處理技術(shù),,它基于輝光放電原理,。在真空爐內(nèi),,通入適量的氮?dú)饣虻獨(dú)浠旌蠚怏w,當(dāng)爐內(nèi)氣壓達(dá)到一定值并施加直流電壓時(shí),,氣體被電離,產(chǎn)生大量的氮離子和電子,。氮離子在電場(chǎng)作用下,高速轟擊工件表面,,將動(dòng)能轉(zhuǎn)化為熱能,使工件升溫,。同時(shí),,氮離子在工件表面獲得電子變成氮原子,,滲入工件表層,,并與金屬原子發(fā)生反應(yīng),,形成氮化層,。與傳統(tǒng)氮化工藝不同,,離子氮化依靠離子的轟擊作用來(lái)實(shí)現(xiàn)氮化過(guò)程,,這種方式使得氮化速度更快,,氮化層質(zhì)量更易控制,為眾多行業(yè)的材料表面性能優(yōu)化提供了高效解決方案。江門(mén)結(jié)構(gòu)鋼離子氮化設(shè)備

- 湛江結(jié)構(gòu)鋼離子氮化和氣體氮液的區(qū)別 2025-05-11

- 河源不銹鋼離子氮化注意事項(xiàng) 2025-05-11

- 茂名高頻離子氮化工藝 2025-05-11

- 清遠(yuǎn)離子氮化什么價(jià)格 2025-05-11

- 深圳低溫離子氮化處理廠家 2025-05-11

- 珠海模具離子氮化檢查 2025-05-11

- 肇慶低溫離子氮化 2025-05-11

- 茂名真空離子氮化怎么樣 2025-05-10

- 廣州什么是離子氮化缺點(diǎn) 2025-05-10

- 深圳不銹鋼離子氮化什么價(jià)格 2025-05-10

- 浙江大型超聲波清洗廠家 2025-05-28

- 江西生態(tài)環(huán)境檢測(cè)操作 2025-05-28

- 上海附近哪里有橡膠密封圈 2025-05-28

- 重慶外殼玩具uv打印機(jī)商城 2025-05-28

- 合肥進(jìn)口履帶底盤(pán)批發(fā)廠家 2025-05-28

- 北京智能循環(huán)水真空泵產(chǎn)品原理 2025-05-28

- 江西污水處理提升泵原理 2025-05-28

- 廣東藍(lán)光激光打孔 2025-05-28

- 云南堅(jiān)韌耐腐金屬?gòu)?fù)合板水池批量定制 2025-05-28

- 徐州非開(kāi)挖管道紫外線光固化玻璃纖維軟管聯(lián)系方式 2025-05-28