汕尾離子氮化商家

離子氮化的處理效果主要受電壓、電流,、頻率,、氣壓,、溫度,、時間、氣氛比例參數(shù)影響,。電壓:離子氮化想要持續(xù)產(chǎn)生輝光形成滲氮需要給定一個超過引燃電壓的電壓值,,引燃電壓的大小受氣壓、氣氛,、陰陽極距離影響,,常見離子氮化電壓的使用范圍為400-600V。電流:根據(jù)離子氮化爐的大小與裝爐多少,,離子氮化的總電流大小不同,,但是要想滲氮效果好,離子氮化過程中的電流密度值需要足夠大,,一般零件的電流密度需要達(dá)到6A/m2才能獲得好的氮化效果,,形狀復(fù)雜的零件還需要達(dá)到8A/m2以上。頻率:由于脈沖電源的巨大優(yōu)勢,,大家對于脈沖頻率的選擇不盡相同,。一般來說,脈沖頻率的常用范圍是1-8KHz,,即每個周期的時間在125-1000μs,。脈沖頻率過高與過低都會對離子氮化過程產(chǎn)生不好的影響,頻率過低時,,容易產(chǎn)生零件局部溫度過高,、表面過熱燒傷等問題,而頻率過高又會影響電源功率的輸出效率,,都不利于離子氮化過程,。目前進(jìn)口的離子氮化電源都已經(jīng)使用變頻式電源,工藝人員可以根據(jù)需求選擇適合的脈沖頻率,。氣壓:氣體壓力會影響產(chǎn)品表面輝光層的分布,,由此會影響滲氮效果的均勻性。一般使用的氣體壓力范圍是100-400Pa,,對于形狀復(fù)雜的零件,,會用到600Pa以上的氣體壓力。離子氮化不污染空氣,氣體耗量小,質(zhì)量穩(wěn)定,可以實現(xiàn)自動控制,已獲得了廣泛應(yīng)用.汕尾離子氮化商家

離子氮化與氣體氮化對比因其滲入理論與氣體氮化有一定差別,,也有一定相同性,,在操作上有一定的特殊性,。(1)二者都涉及到四要素,即工件表面潔凈度,,氮化溫度,,氨的分解率,滲氮保溫時間,。但在以上相同四點的各點上,,有一定的區(qū)別,而且因其特異性,,在操作上有一些形式的不同,,尤其防滲方法存在較大的不同。(2)清洗工件,,與氣體氮化大體相同,,但對于工件交檢質(zhì)量不構(gòu)成威脅,如果清洗的好,,可縮短打弧時間,,反之只需延長打弧時間,也可以維持工作,。離子氮化溫度與氣體氮化溫度一樣,,但其溫度測量至今尚為一道難題,即熱電偶很難與工件匹配,,其顯示值也不能完全一致,,只可作參考,所以目測觀測溫度甚為重要,。(3)離子氮化也需要足夠的氮原子,但因其獨(dú)特的電離能力,,極少的氮原子即可滿足氮化需要,。所以一次工作保溫階段有1kg氨氣即可滿足工作需要。其氮原子是否足夠工作需要,,可視爐內(nèi)氣體被電離后所發(fā)出的輝光厚度及顏色來進(jìn)行判斷,。正常工作時輝光發(fā)出淡藍(lán)色微光,輝光厚度保持在,,發(fā)黃發(fā)亮,,輝光厚度超過3mm,則為氨氣供給量太少,;輝光暗淡發(fā)黑厚度小于2mm,,則為氨氣供給太多。(4)離子滲氮滲速較快,,在滲入厚度小于,,滲氮速度每小時可達(dá)30μm。湛江模具離子氮化檢查專業(yè)離子氮化,氣體氮化,氮化加后氧化及真空熱處理廠家,企業(yè),公司.

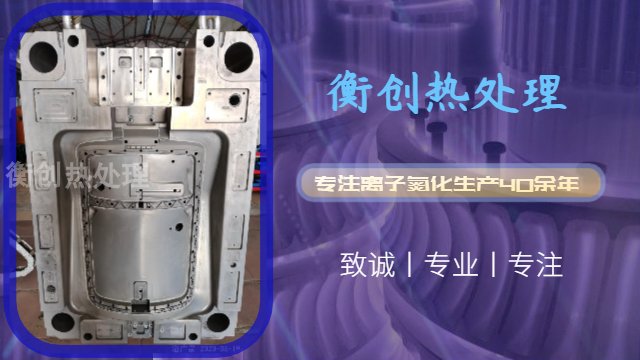

離子滲氮在鏡面模具應(yīng)用上的優(yōu)勢:1、直接采用預(yù)硬的模具鋼進(jìn)行模具加工,,不用整體熱處理,,只需要進(jìn)行離子滲氮即可達(dá)到模具使用性能要求,避免因模具整體熱處理過程中產(chǎn)生變形和開裂等風(fēng)險,;2,、離子滲氮變形小,變形量可忽略不計,;3,、離子滲氮是在真空的狀態(tài)下進(jìn)行滲氮的,滲后模具表面均勻潔凈,,可直接采用研磨膏進(jìn)行拋光,,并能達(dá)到鏡面的效果,避免了如氣體滲氮處理后產(chǎn)生拋光性能下降,、表面有黑點等表面缺陷,;4、模具表面硬度的提高,,可以避免模具在使用過程中出現(xiàn)拉花而需要重新拋光的問題,,節(jié)省成本和工時;5,、對于不銹鋼類型的模具鋼(如S136,、2316、4Cr13等)由于表面存在鈍化膜,,因此不能直接氣體滲氮,,但離子滲氮可直接進(jìn)行,而且不影響模具的拋光性能,,同時可以獲得比常規(guī)熱處理更高的表面硬度(1000~1100HV或70~71HRC),;6、采用離子滲氮工藝,,可采用性價比更高的718型的預(yù)硬塑料模具鋼代替價格更高的NAK80等高級塑料模具鋼,,達(dá)到更高的使用壽命。

離子滲氮可大幅度提高鐵素體型,,馬氏體型和奧氏體型不銹鋼的硬度和耐磨性,。在傳統(tǒng)的氣體滲氮時,由于氧化膜阻礙鋼表面吸收氮原子,,滲氮前需采用酸浸,、噴砂等方法去除氧化膜。而離子滲氮的優(yōu)點之一就是滲氮前無需進(jìn)行去鈍處理,,離子轟擊可以直接去除鈍化膜,。但需要指出的是,,對高合金鋼的離子滲氮有時也達(dá)不到完善的硬化效果。在試驗和生產(chǎn)實踐中,,不銹鋼離子滲氮時常出現(xiàn)滲層太淺,、局部軟區(qū)、或甚至完全滲不上氮的情況,,這是因為氧化膜沒有去除干凈,。在離子滲氮中影響氧化膜去除的主要原因是爐內(nèi)含氧量高(爐子漏氣率高活氣氛中含水量高)。零件在升溫或保溫初期雖然離子轟擊不斷去除原有的氧化膜,,然而新的氧化膜又不斷生成,。由于初期的離子濺射未能去除氧化膜,在以后的長時間保溫中,,氮的滲入就極為困難,。高合金不銹鋼離子滲氮層出現(xiàn)不均的另一原因是離子滲氮時存在著離子轟擊不均勻的現(xiàn)象。此現(xiàn)象對一般結(jié)構(gòu)鋼滲層均勻性的影響不大,,而對表面層有鈍化膜需靠離子轟擊去除才能進(jìn)行滲氮的不銹鋼來說影響就極為明顯,。 離子氮化找衡創(chuàng),專業(yè)從事氮化和金屬零件熱處理的工廠,交通便利,起送快捷,價格合理實惠.

離子滲氮工藝參數(shù):1.滲氮溫度滲氮溫度是重要的工藝參數(shù),溫度的高低直接影響滲氮速度﹑硬度及滲氮層組織,。在一定滲氮溫度范圍內(nèi),,溫度越高,氮原子遷移及擴(kuò)散的能力越強(qiáng),,滲氮速度越快,,滲氮層也就越厚。不同材料滲氮溫度有一比較好值,,在此溫度下,,滲氮層硬度比較高。2.滲氮時間滲氮層與滲氮時間呈拋物線關(guān)系,。3.氣體成分生產(chǎn)上常用的離子滲氮?dú)怏w主要有氨氣﹝NH3﹞﹑N2+H2及熱分解氨,。在離子滲氮?dú)怏w的基礎(chǔ)上加一定比例的含碳?xì)怏w﹝如酒精等蒸發(fā)氣﹞,可進(jìn)行離子NC共滲﹝離子軟氮化﹞,。4.氣壓氣體壓力影響輝光放電特性,氣壓高,,陰極位降區(qū)dk小,,輝光層薄,;氣壓低,,陰極位降區(qū)dk大,輝光層厚,。一般離子滲氮?dú)鈮涸跀?shù)百Pa,。對有孔﹑窄槽的工件,,要注意調(diào)整氣壓,改變陰極放電長度d輝,,避免出現(xiàn)空心陰極效應(yīng),。5.電參數(shù)離子滲氮的電壓和電流密度主要取決于滲氮溫度的高低及氣壓等,一般在保溫階段電流密度為,。 離子氮化的特點是變形小,、節(jié)能、環(huán)保,,不受材料限制,,可替代鍍鉻、TD處理等工藝.肇慶離子氮化供應(yīng)商

離子滲氮可采用遮蓋法進(jìn)行局部掩蓋來實現(xiàn)局部表面滲氮.汕尾離子氮化商家

離子滲氮對工件的清洗要求比氣體滲氮更加嚴(yán)格,,既要清洗掉工件表面的油污,、銹斑、油漆和畫線遺留的紫色涂料,,又要清理掉工件小孔,、焊接件的空腔內(nèi)及組合件的結(jié)合面上殘存的油類等易揮發(fā)物,否則,,隨工件溫度的升高,,在揮發(fā)物蒸汽逸出處,將引起持續(xù)不斷的電弧,。集中不斷的電弧將給操作人員的操作帶來困難,,并將延長升溫過程,進(jìn)而延長整個工藝周期,,在揮發(fā)物蒸汽逸出處如果產(chǎn)生強(qiáng)烈的電弧還可能導(dǎo)致該部位局部燒熔,。因此,清洗的目的是為了盡量減少打弧,,避免打大弧,,避免因強(qiáng)烈的弧光放電而損傷工件,使?jié)B氮過程得以順利進(jìn)行,。常用的清洗劑是汽油和工業(yè)清洗劑,。汽油洗滌適用于零星滲氮件和大型工件,汽油清洗的特點是去污迅速徹底,,使用方便,。當(dāng)需要大批量清洗時,汽油清洗的效率太低,,操作者的勞動條件較差,,而且新汽油和使用過的汽油均存在安全存放和安全使用問題。而工業(yè)洗滌劑則適合于清洗大批量的中小件,,既適用于手工清洗,,也適用于機(jī)器清洗,。清洗劑一般需加熱后使用,清洗后的工件需要漂洗干凈,,并及時烘干,,以免生銹。因上述原因,,清洗劑不適用于小批量零件的清洗,。無論使用何種清洗劑清洗,清洗后的工件均須等工件表面蒸發(fā)干燥后方可裝爐,。 汕尾離子氮化商家

廣東衡創(chuàng)金屬制品有限公司前身為廣州市衡創(chuàng)表面熱處理有限公司,,成立于2016年, 舊廠址位于廣州市天河區(qū)。后因發(fā)展需要,,工廠于2020年整體搬遷至佛山市南海區(qū),,并重新注冊公司為“廣東衡創(chuàng)金屬制品有限公司”。為了進(jìn)一步發(fā)展,,2021年在東莞市設(shè)立“東莞市衡創(chuàng)金屬制品有限公司”作為分公司,,同步開展真空熱處理業(yè)務(wù)。目前佛山廠房和東莞廠房面積各1000平方米,。公司目前擁有包括離子氮化爐,、氣體氮化爐、蒸氣氧化爐,、真空油淬爐和真空氣淬爐等熱處理生產(chǎn)設(shè)備,。團(tuán)隊骨干成員來自于華南理工大學(xué),,并依托華南理工大學(xué)30多年的離子滲氮處理加工經(jīng)驗,、雄厚的科研和檢測實力,,以努力打造華南地區(qū)具有影響力的專業(yè)離子滲氮企業(yè)為已任,同時為滿足各客戶需要,,開展各種熱處理加工業(yè)務(wù),。

- 湛江結(jié)構(gòu)鋼離子氮化和氣體氮液的區(qū)別 2025-05-11

- 河源不銹鋼離子氮化注意事項 2025-05-11

- 茂名高頻離子氮化工藝 2025-05-11

- 清遠(yuǎn)離子氮化什么價格 2025-05-11

- 深圳低溫離子氮化處理廠家 2025-05-11

- 珠海模具離子氮化檢查 2025-05-11

- 肇慶低溫離子氮化 2025-05-11

- 茂名真空離子氮化怎么樣 2025-05-10

- 廣州什么是離子氮化缺點 2025-05-10

- 深圳不銹鋼離子氮化什么價格 2025-05-10

- 漢南區(qū)直銷蒸汽吹灰器價格多少 2025-05-20

- 浙江干螺桿真空泵 2025-05-20

- 小袋投料粉粒體卸料機(jī)生產(chǎn)廠家 2025-05-20

- 廣東臺達(dá)變頻器VFD022CP4EB-21 2025-05-20

- 陜西直角轉(zhuǎn)向器供應(yīng)商 2025-05-20

- 西藏組合式膠帶硫化機(jī)推薦 2025-05-20

- 深圳國內(nèi)變壓器有哪些 2025-05-20

- 中國香港控溫膠帶硫化機(jī)定制 2025-05-20

- 河北氧化冷凍機(jī)公司電話 2025-05-20

- 江蘇常規(guī)挖機(jī)散熱器廠家報價 2025-05-20