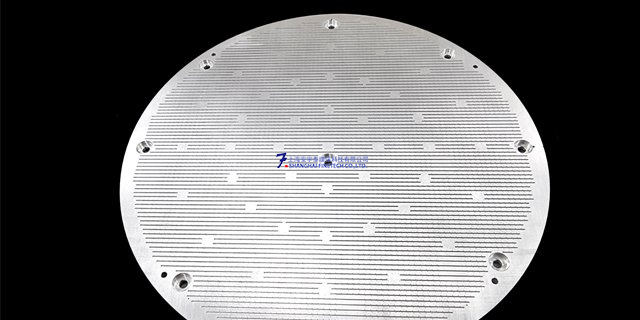

微米級(jí)超精密真空板

超精密加工技術(shù)市場(chǎng)是國(guó)家高技術(shù)集中的市場(chǎng),它既是高代價(jià),、高投入的工藝技術(shù),,又是高增值、高回報(bào)的工藝技術(shù),,世界工業(yè)先進(jìn)國(guó)家都把它放在國(guó)家技術(shù)和經(jīng)濟(jì)振興的重要位置。試舉幾例,。(1)超精密零件加工,。例如慣性導(dǎo)航儀器系統(tǒng)中的氣浮陀螺的浮子及支架、氣浮陀螺馬達(dá)軸承等零件的尺寸精度,、圓度和圓柱度都要求達(dá)到亞微米級(jí)精度;人造衛(wèi)星儀器軸承是真空無潤(rùn)滑軸承,,其孔和軸的表面粗糙度Rα達(dá)到1nm,圓度和圓柱度均為納米級(jí)精度,,這些零件都是用超精密金剛石刀具鏡面車削加工的,。精密液壓控制系統(tǒng)中的精密伺服閥的閥芯與閥套的配合精度也常在亞微米等級(jí),它是用超精密磨削方法加工的,。超激光精密打孔的特點(diǎn)是可以在硬度高,、質(zhì)地脆或者軟的材料上打孔,孔徑小,、加工速度快,、效率高。微米級(jí)超精密真空板

超精密

精密磨削技術(shù)-電解在線砂輪修整技術(shù)(ELID)對(duì)于精密零件的加工生產(chǎn),,精密磨削技術(shù)是必不可少的,。在半導(dǎo)體/LCD、MLCC和新能源電池等領(lǐng)域中,,精密元件的使用率很高,。常見的磨削技術(shù)的問題是,必須根據(jù)磨削后的弓形磨損量繼續(xù)修整,,這給保持同等質(zhì)量帶來了困難,,因?yàn)楸砻鏍顩r會(huì)發(fā)生細(xì)微變化,。簡(jiǎn)而言之,ELID磨削技術(shù)是一種在不斷修整的同時(shí)進(jìn)行拋光的技術(shù),。微泰采用了高精度的磨削技術(shù),,這些技術(shù)都以ELID技術(shù)和專有技術(shù)為基礎(chǔ),在這種技術(shù)中,,我們生產(chǎn)的產(chǎn)品具有高精度,、平坦度和高質(zhì)量,這是很難生產(chǎn)的,。真空板ELID磨削技術(shù)ELID磨削技術(shù)(真空板),。利用電解在線砂輪修整技術(shù)(ELID),提高真空吸附板,、刀片的表面粗糙度,,減少研磨時(shí)的毛刺,減少手動(dòng)調(diào)節(jié)提高作業(yè)自動(dòng)化,。400mm見方的真空板平面度可達(dá)5um,。自動(dòng)化超精密研磨超精密加工中的超微細(xì)加工技術(shù)是指制造超微小尺寸零件的加工技術(shù)。

(4)超精密機(jī)電系統(tǒng)器件加工,。微機(jī)電系統(tǒng)(ME—MS)是從集成電路制造技術(shù)發(fā)展起來的新興機(jī)電產(chǎn)品,,如微小型傳感器、執(zhí)行器等,。硅光刻技術(shù),、LIGA技術(shù)和其它微細(xì)加工技術(shù)的生產(chǎn)設(shè)備、檢測(cè)設(shè)備都是超精密加工的產(chǎn)品,。超精密加工技術(shù)的發(fā)展及分析超精密加工技術(shù)是以高精度為目標(biāo)的技術(shù),,它必須綜合應(yīng)用各種新技術(shù),在各個(gè)方面精益求精的條件下,,才有可能突破常規(guī)技術(shù)達(dá)不到的精度界限,,達(dá)到新的高精度指標(biāo)。近20年來超精密加工技術(shù)在以下幾個(gè)方面有很大的進(jìn)展:①超精密加工機(jī)床技術(shù);②超精密加工刀具及加工工藝技術(shù);③超精密加工的測(cè)量與控制技術(shù);④超精密加工環(huán)境控制(包括恒溫,、隔熱,、潔凈控制等)。超精密加工機(jī)床的設(shè)計(jì)與制造技術(shù)

精密加工小知識(shí):IT是加工精度的衡量單位,,主要為衡量生產(chǎn)產(chǎn)品的精度,、品質(zhì)、加工誤差,。IT后面的數(shù)值愈大,,表示精度越低、誤差越大,,如IT9就比IT5來的粗糙,;公差等級(jí)從IT01,,IT0,IT1,,IT2,,IT3至IT18一共有20個(gè)。精密加工技術(shù)特色介紹隨著時(shí)代變化,,工業(yè)能力的不斷進(jìn)步,,有可能現(xiàn)在的精密加工也會(huì)變成明天的粗加工。常見工藝過程有:車削,、銑削,、鉆孔、插齒,、珩磨,、磨削等;若有特殊需求,,在車床加工完后還會(huì)多一道熱處理的方式,,包括:滲碳,淬火,,回火等,,提升硬度、機(jī)械規(guī)格,。目前精密加工技術(shù)能應(yīng)用在「所有的」金屬材料,、塑料,、木材,、石磨與玻璃上,但由于不同材質(zhì)的表面都有所差異,,所以切割與研磨等數(shù)值都需在CAD(計(jì)算機(jī)輔助設(shè)計(jì))或CAM(計(jì)算機(jī)輔助制造)程序上架構(gòu)好,,并嚴(yán)格遵守才能確保產(chǎn)品品質(zhì)、降低誤差,。由于材料范圍廣且精度高,,精度加工技術(shù)普遍會(huì)應(yīng)用在航太業(yè)、醫(yī)療器材,、太陽(yáng)能板零件等,。此外,當(dāng)精密加工已無法達(dá)到更好的形狀精度(formaccuracy),、表面粗糙度(surfaceroughness)與尺寸精度時(shí),,就會(huì)需要使用到超精密加工的技術(shù)。由于精度高的緣故,,超精密加工常應(yīng)用在光學(xué)元件,。也會(huì)應(yīng)用在機(jī)械工業(yè),。

為了縮小產(chǎn)品體積、提高產(chǎn)品性能,,需要高精度的微型零件,。為此需要較迄今為止更為精密細(xì)微的加工技術(shù)。環(huán)境,、裝置,、設(shè)備、測(cè)量,、測(cè)評(píng),、工具、材料,、加工方法,。本公司在推進(jìn)研發(fā)時(shí)周全考慮超精密·細(xì)微加工的所有相關(guān)要素,可承接金屬,、樹脂,、陶瓷等各種材料的加工。在半導(dǎo)體樹脂封裝的模具制造過程中積累的超精密加工技術(shù)為兼顧產(chǎn)品小型化和高性能兩方面的需求,,要求制造用的模具和零件具有同樣的高精度和微型化,。本公司在長(zhǎng)年積累的核心專利基礎(chǔ)上,與機(jī)床生產(chǎn)商共同開發(fā)了自動(dòng)化設(shè)備,,實(shí)現(xiàn)了無人化加工,。憑借先進(jìn)的加工設(shè)備以及成熟的技術(shù),實(shí)現(xiàn)超硬度材料的亞微米級(jí)加工,,不僅可生產(chǎn)半導(dǎo)體及LED模具,,更可為所有精密加工提供整體解決方案。曲面復(fù)合加工以R形曲面型腔為例,,在超精密加工中,,本公司通過有規(guī)則地配置切削、研削與放電這三種不同的加工工藝,,可打造細(xì)致的花紋,,并可將每個(gè)加工面的高度差控制在1μm以下。超精密激光加工屬于非接觸加工,,不會(huì)對(duì)材料造成機(jī)械擠壓或應(yīng)力,。熱影響區(qū)和變形很小,能加工微小的零部件,。韓國(guó)技術(shù)超精密MLCC垂直刀片

超精密激光表面處理的特點(diǎn)是無需使用外加材料,,只改變被處理材料表面層的組織結(jié)構(gòu),被處理件變形很小,。微米級(jí)超精密真空板

精密和超精密磨削精密,、超精密加工發(fā)展初期,,磨削這種加工方法是被忽略的,因?yàn)樯拜喼心チG邢魅懈叨妊貜较蚍植嫉碾S機(jī)性和磨損的不規(guī)則性限制了磨削加工精度的提高,。隨著超硬磨料砂輪及砂輪修整技術(shù)的發(fā)展,,精密、超精密磨削技術(shù)逐漸成形并迅速發(fā)展,。金屬結(jié)合劑超硬磨料砂輪硬度高,、強(qiáng)度大、保形能力強(qiáng),、耐磨性好,,往往為精密和超精密磨削、成形磨削所采用,。多層金屬結(jié)合劑超硬砂輪在實(shí)際使用過程中遇到的突出問題是:磨料把持力低,、易脫落;磨粒出刃難、出刃后出刃高度難以保持;磨料分布隨機(jī)性強(qiáng),。針對(duì)磨粒把持力弱的問題,,在磨粒表面鍍上活性金屬,通過活性金屬與磨料和結(jié)合劑的化學(xué)反應(yīng)與擴(kuò)散作用,,提高結(jié)合劑對(duì)磨料的把持力,,如此誕生了鍍衣砂輪。為解決磨粒出刃難的問題,,引入孔隙結(jié)構(gòu)誕生了多孔金屬結(jié)合劑砂輪,。電鍍、高溫釬焊砂輪對(duì)上述三個(gè)方面都有改善,,這些新型超硬磨料砂輪均出現(xiàn)于20世紀(jì)90年代,。微米級(jí)超精密真空板

- 微米級(jí)超精密測(cè)包機(jī)分度盤 2025-06-23

- 半導(dǎo)體加工超精密機(jī)器人零件 2025-06-23

- 飛秒激光超精密陶瓷疊層電容 2025-06-23

- 韓國(guó)加工超精密打孔 2025-06-23

- 納米級(jí)超精密真空板 2025-06-23

- 日本加工超精密蝕刻 2025-06-23

- 高精度超精密無氧銅真空卡盤 2025-06-23

- 韓國(guó)加工超精密半導(dǎo)體流量閥 2025-06-23

- 超快超精密噴嘴 2025-06-23

- 微米級(jí)超精密真空板 2025-06-23

- 十堰定位支撐缸哪家好 2025-06-23

- 寧夏EPS發(fā)泡機(jī) 2025-06-23

- 上海國(guó)內(nèi)卷圓加工聯(lián)系方式 2025-06-23

- 哪些防爆加濕機(jī)誠(chéng)信合作 2025-06-23

- 蘇州大型噴涂設(shè)備源頭工廠 2025-06-23

- 無錫吊鏈除鐵器作用 2025-06-23

- 廣東設(shè)備改造功能 2025-06-23

- 安徽靜音起重機(jī) 2025-06-23

- 非標(biāo)定制空調(diào)價(jià)格多少 2025-06-23

- 福建鐵通清整翻新有幾種 2025-06-23