-

內(nèi)蒙古晶粒度腐蝕儀檢測(cè)什么材料用

內(nèi)蒙古晶粒度腐蝕儀檢測(cè)什么材料用電解拋光中常見(jiàn)的疑難雜癥1.電拋光后,,表面為什么會(huì)發(fā)現(xiàn)似未拋光的斑點(diǎn)或小塊,?原因分析:拋光前除油不徹底,表面尚附有油跡,。2.拋光過(guò)后表面局部為什么有灰黑色斑塊存在,?原因分析:可能氧化皮未徹底除干凈。局部尚存在氧化皮,。解決方法:加大氧化皮力度,,可選用“不銹鋼氧化皮液”,“不銹鋼氧化皮膏”等產(chǎn)品,。因除銹除氧化皮產(chǎn)品較多,,具體適用產(chǎn)品可咨詢威海云清化工開(kāi)發(fā)院。3.拋光后工件棱角處及前列過(guò)腐蝕是什么原因引起的,?原因分析:棱角,、前列的部位電流過(guò)大,或電解液溫度過(guò)高,,拋光時(shí)間過(guò)長(zhǎng),,導(dǎo)致過(guò)度溶解。解決方法:調(diào)整電流密度或溶液溫度,,或縮短時(shí)間,。檢查電極位置,在棱角處設(shè)置屏蔽等,。不銹鋼鋁合金用電解拋光腐蝕儀設(shè)備...

-

山西不銹鋼腐蝕儀什么品牌性價(jià)比高

山西不銹鋼腐蝕儀什么品牌性價(jià)比高所述鋁合金為2024鋁合金、7075鋁合金,、A319鋁合金或鑄造鋁硅合金,。本發(fā)明與現(xiàn)有技術(shù)相比具有以下優(yōu)點(diǎn):I)本發(fā)明所述拋光液為三氯化鋁-鹽酸三甲胺離子液體,組分簡(jiǎn)單,,不含磷酸,、硫酸、鉻酸等物質(zhì),綠色環(huán)保,,而且來(lái)源,,價(jià)格低廉,。2)本發(fā)明所述拋光液在使用時(shí)操作溫度低,,在室溫或稍高于室溫的條件下即可進(jìn)行,能量消耗低,,拋光液損耗小,。3)本發(fā)明所述拋光液適用范圍,不僅可以對(duì)純鋁和常規(guī)鋁合金進(jìn)行電化學(xué)拋光,,而且還可以對(duì)鑄造鋁硅合金進(jìn)行拋光,。4)通過(guò)本發(fā)明所述拋光液拋光所得到的樣品拋光效果好,光澤度較高且保持時(shí)間較長(zhǎng),。為鋁及鋁合金電化學(xué)拋光前后對(duì)比照片,,其中(a)為純鋁,(b)為2024鋁合金,,(c)為...

-

河南晶粒度腐蝕儀什么價(jià)格

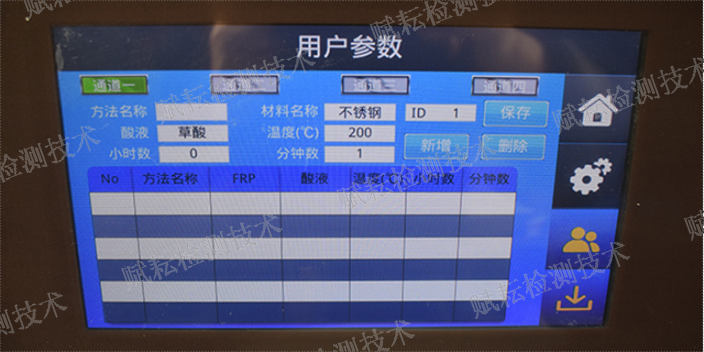

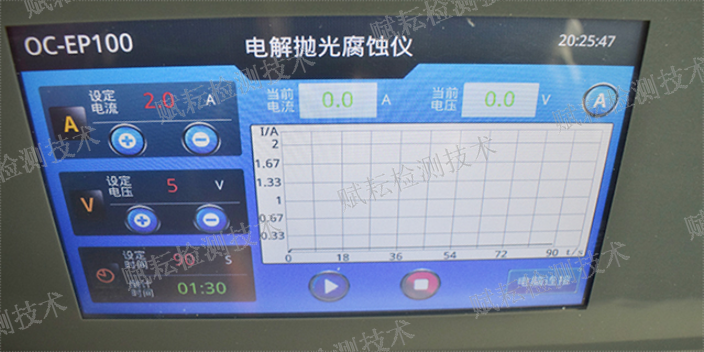

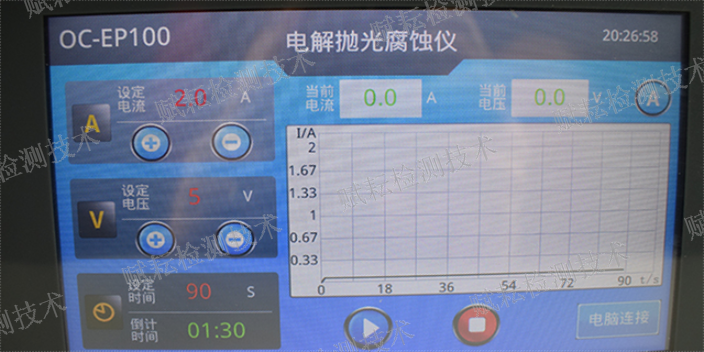

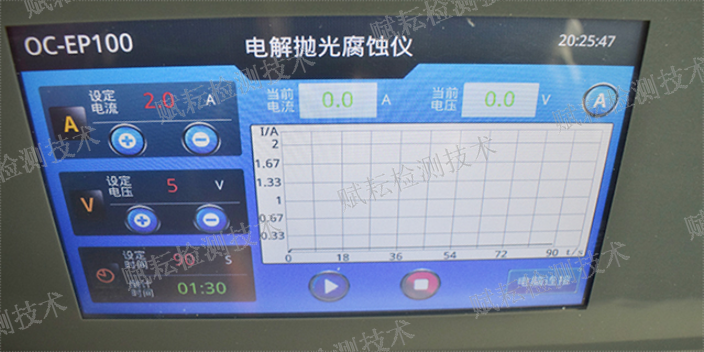

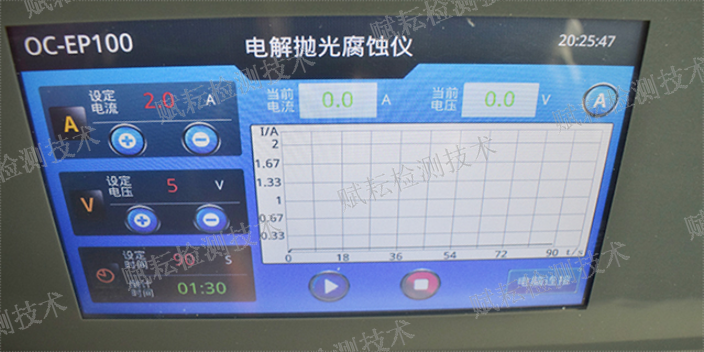

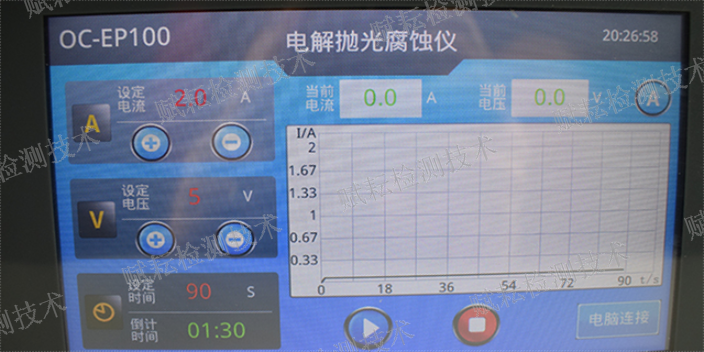

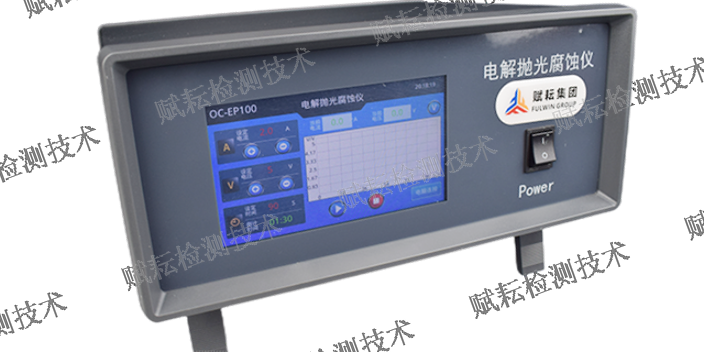

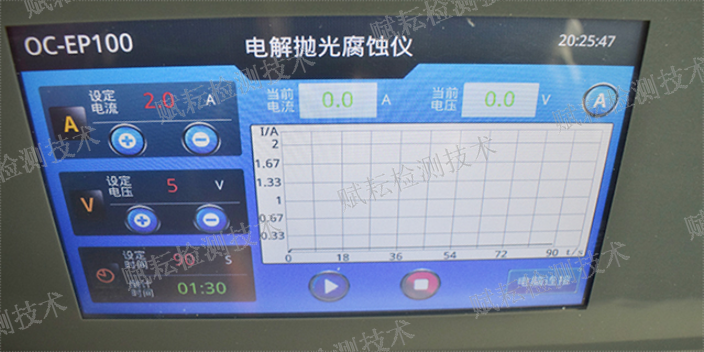

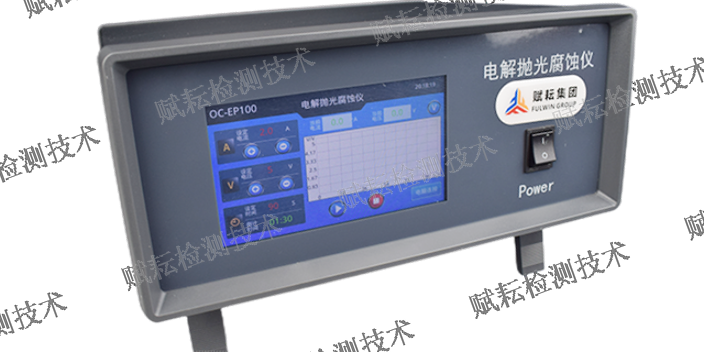

河南晶粒度腐蝕儀什么價(jià)格賦耘檢測(cè)技術(shù)(上海)有限公司IV-C極化曲線測(cè)試軟件是可在軟件界面對(duì)電壓,、電流進(jìn)行設(shè)置并控制機(jī)器工作,工作電壓,、電流數(shù)據(jù)可輸入到計(jì)算機(jī),,以便于進(jìn)一步數(shù)據(jù)分析和研究,為確定材料的拋光,、腐蝕參數(shù)提供依據(jù),。主要功能1.無(wú)線連接(RS232,RS485可選)三種連接方式任選與計(jì)算機(jī)通訊;2.可按設(shè)定電壓或電流增加速率和保持時(shí)間,,并準(zhǔn)確測(cè)量相對(duì)應(yīng)的電流或電壓值,;3.電流,、電壓精度高,,精確到小數(shù)點(diǎn)后兩位;4.實(shí)時(shí)測(cè)量?電壓,、電流隨時(shí)間變化的曲線,;?樣品電流-電壓的極化曲線;?溫度隨時(shí)間變化的曲線(EP-3000的功能),;?用戶的計(jì)算機(jī)可直接讀取所有歷史數(shù)據(jù),,可對(duì)所有數(shù)據(jù),進(jìn)行分析,、存檔,、打印處理。賦耘檢測(cè)...

-

上海銅合金腐蝕儀配合通風(fēng)系統(tǒng)

上海銅合金腐蝕儀配合通風(fēng)系統(tǒng)本發(fā)明的目的在于提供一種鋁或鋁合金電化學(xué)拋光方法?!N鋁或鋁合金電化學(xué)拋光方法,,其特征在于該方法包括以下步驟:O拋光液的配制:將無(wú)水三氯化鋁和鹽酸三甲胺在20_40°C攪拌2_6h即得三氯化鋁-鹽酸三甲胺離子液體拋光液;2)樣品前處理:將純鋁或鋁合金及銅片置于**溶液中超聲清洗5-10min,,然后用蒸餾水沖洗,,***用冷風(fēng)吹干;3)電化學(xué)拋光:用脈沖電源對(duì)純鋁或鋁合金進(jìn)行電化學(xué)拋光,,純鋁或鋁合金作為陽(yáng)極,,銅片作為陰極,脈沖頻率1000-2000Hz,占空比1/4-3/4,,電流密度,,操作溫度為40-60°C,拋光時(shí)間10-30min,;4)樣品清洗:將純鋁或鋁合金取出立即放于無(wú)水乙醇中...

-

江蘇電解腐蝕儀對(duì)人體傷害有嗎

江蘇電解腐蝕儀對(duì)人體傷害有嗎與現(xiàn)有技術(shù)相比,,本發(fā)明的有益效果是:1、整合了線纜和機(jī)械裝置,,減少了散亂導(dǎo)線和不穩(wěn)定接線,,提高了系統(tǒng)穩(wěn)定性。2,、試樣高度的調(diào)節(jié)簡(jiǎn)便準(zhǔn)確,,可以通過(guò)單手操作。3,、試樣架可以取下后再裝卸試樣,,因此試樣替換方便,可控性好,。4,、本裝置在裝卸試樣時(shí)減少了人員與電解液接觸情況,更健康安全,。5,、本發(fā)明的新裝置通過(guò)并聯(lián)拼裝,可實(shí)現(xiàn)多組試樣同時(shí)電解,,提高了實(shí)驗(yàn)效率,。一種鎳基合金金相組織的電解拋光腐蝕劑及其使用方法與流程鎳基耐蝕合金是在核電設(shè)備中運(yùn)用極為的材料,尤其是焊接材料,。鎳基耐蝕合金由于具有足夠的鎳含量和大量的鉻含量,,使該類合金具有良好的耐硝酸、有機(jī)酸腐蝕性,。賦耘檢測(cè)技術(shù)(上海)有限公司鋁合金陽(yáng)極覆膜電解拋光...

-

北京晶間腐蝕儀OEM廠家

北京晶間腐蝕儀OEM廠家我國(guó)在不銹鋼復(fù)合板領(lǐng)域也制定了多項(xiàng)標(biāo)準(zhǔn),,但是由于標(biāo)準(zhǔn)不統(tǒng)一,,現(xiàn)有不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法不能做到有效統(tǒng)一。本次研究就現(xiàn)階段不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法和標(biāo)準(zhǔn)進(jìn)行了分析,,現(xiàn)將研究?jī)?nèi)容報(bào)告如下:一,、不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法分析針對(duì)不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法分析,我國(guó)對(duì)于不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法沒(méi)有統(tǒng)一的標(biāo)準(zhǔn),,因此,,在現(xiàn)階段的研究過(guò)程也存在較大的差異性。多數(shù)文獻(xiàn)研究采用了2008年制定的E方法的相關(guān)標(biāo)準(zhǔn)進(jìn)行,。有研究文獻(xiàn)就結(jié)合上述標(biāo)準(zhǔn)采用熱處理方法對(duì)開(kāi)展不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn),,在對(duì)不銹鋼復(fù)合板進(jìn)行模擬焊后熱處理,并采用方法E檢驗(yàn)不銹鋼鋼板和低合金相結(jié)...

-

內(nèi)蒙古晶間腐蝕儀OEM廠家

內(nèi)蒙古晶間腐蝕儀OEM廠家一種高溫合金的電解拋光腐蝕劑及其使用方法與流程航空發(fā)動(dòng)機(jī)渦輪葉片長(zhǎng)期處于高溫高壓燃?xì)夂蛷?fù)雜應(yīng)力條件下服役,。當(dāng)發(fā)動(dòng)機(jī)燃油燃燒不充分引起火焰后移,、葉片冷卻孔堵塞以及負(fù)載突增等狀況發(fā)生時(shí),將導(dǎo)致葉片的超溫服役,。根據(jù)超溫溫度的不同,,可分為過(guò)熱和過(guò)燒兩大類。超溫的時(shí)間通常**幾秒鐘到幾分鐘,,卻導(dǎo)致葉片材料迅速產(chǎn)生組織損傷和力學(xué)性能退化,,甚至造成機(jī)毀人亡的后果,因此,,有必要對(duì)葉片材料經(jīng)短時(shí)超溫服役后的顯微組織損傷進(jìn)行深入研究,。航空發(fā)動(dòng)機(jī)渦輪葉片材料通常為鎳基高溫合金,制備金相試樣是進(jìn)行渦輪葉片顯微組織分析的重要前提,。金相試樣的磨制和腐蝕質(zhì)量的好壞直接影響顯微組織分析結(jié)果的準(zhǔn)確性和可靠性,。然而在...

-

吉林低倍電解腐蝕儀OEM廠家

吉林低倍電解腐蝕儀OEM廠家試樣不能進(jìn)行彎曲評(píng)定或彎曲的裂紋難以判定時(shí),則采用金相法來(lái)確定是否是晶間腐蝕造成的裂紋,。此時(shí)金相磨片應(yīng)取自試樣的非彎曲部位(焊接接頭和焊管除外),,經(jīng)浸蝕后(不得過(guò)腐蝕),在顯微鏡下觀察(150~500倍),,允許的晶間腐蝕深度由供需雙方協(xié)商確定,。8、報(bào)告在晶間腐蝕試驗(yàn)和彎曲試驗(yàn)結(jié)束后,,試驗(yàn)員及時(shí)簽發(fā)報(bào)告,,報(bào)告中說(shuō)明試驗(yàn)方法與評(píng)定結(jié)論。附件:試樣提取尺寸與試樣尺寸:――摘自GB/T4334.51-棄去,;2-焊接試樣;3-焊板,;4-棄去圖5單焊縫取樣1-焊接試樣,;2-焊接試樣,;3-焊板賦耘檢測(cè)技術(shù)(上海)有限公司晶間腐蝕儀腐蝕瓶支架冷凝管燒瓶有銷售!吉林低倍電解腐蝕儀OEM廠家鎳基耐蝕合金是在核電設(shè)...

-

內(nèi)蒙古鋁合金腐蝕儀檢測(cè)什么材料用

內(nèi)蒙古鋁合金腐蝕儀檢測(cè)什么材料用操作者要根據(jù)電解拋光的試樣材質(zhì),,認(rèn)真查閱有關(guān)手冊(cè)中給出的電解液和電解規(guī)范進(jìn)行拋光操作,。但由于材質(zhì)的差異、所給數(shù)據(jù)的不確定或不完整,,得到的拋光效果不一定理想,,這時(shí)就需要經(jīng)過(guò)實(shí)驗(yàn)得出各個(gè)參數(shù)的至上值,即電壓,、電流,、溫度、拋光時(shí)間,、陰陽(yáng)極間的距離和陰陽(yáng)極的表面積比等,。[1]操作步驟編輯①測(cè)量試樣拋光的表面積。②試樣的清洗,。磨制完的試樣要用洗滌劑徹底清洗,,清洗之后再用蒸餾水漂洗,也可用超聲波清洗,。③不銹鋼夾子夾住試樣,同時(shí)用導(dǎo)線將夾子與電源的正極連接,。④向電解槽中注入電解液。⑤將已經(jīng)于電源負(fù)極連接好的陰極板放入電解液中,。⑥把試樣放入電解液中,接通電源,,調(diào)整電壓到所要求的數(shù)值,,記下時(shí)間,。⑦如...

-

內(nèi)蒙古不銹鋼腐蝕儀廠家直銷

內(nèi)蒙古不銹鋼腐蝕儀廠家直銷電解時(shí)為什么容易出現(xiàn)打火現(xiàn)象,?原因分析:導(dǎo)致這一現(xiàn)象有三點(diǎn)因素:一是掛具與工件接觸點(diǎn)不牢固,,二是電解液密度太低,三是電流密度過(guò)高,。解決方法:多換幾種掛具與工件連接方法,盡量多增加掛具與工件的接觸點(diǎn),。如是電解液密度太低,可更換電解液,,建議選用“不銹鋼通用電解液”,。21.不銹鋼電解液操作溫度對(duì)電解拋光有什么影響,?比較好溫度是多少,?原因分析:一般電解液使用溫度為50—90℃之間,溫度較低,,拋光速度較慢,,光亮度下降。溫度過(guò)高,,液體對(duì)工件腐蝕加快,,容易引起工件過(guò)腐蝕,電解液有效成分容易分解,。解決方法:溫度較低應(yīng)加熱到規(guī)定溫度,,加熱可使用各種加熱管(如石英,,鈦材質(zhì)加熱管),長(zhǎng)時(shí)間工作溫度會(huì)上升...

-

北京熱酸蝕腐蝕儀怎么選擇

北京熱酸蝕腐蝕儀怎么選擇電解腐蝕標(biāo)準(zhǔn)本專題涉及電解腐蝕的標(biāo)準(zhǔn)有34條。國(guó)際標(biāo)準(zhǔn)分類中,,電解腐蝕涉及到絕緣材料,、表面處理和鍍涂,、絕緣流體、絕緣,、金屬的腐蝕,、核能工程、電學(xué),、磁學(xué),、電和磁的測(cè)量,、粘合劑和膠粘產(chǎn)品、醫(yī)療設(shè)備,。在中國(guó)標(biāo)準(zhǔn)分類中,電解腐蝕涉及到電工絕緣材料及其制品,、材料防護(hù),、絕緣子、金屬化學(xué)性能試驗(yàn)方法,、水電工程、電磁兼容,、基礎(chǔ)標(biāo)準(zhǔn)與通用方法,、加工設(shè)備。國(guó)家質(zhì)檢總局,,關(guān)于電解腐蝕的標(biāo)準(zhǔn)GB/T10582-2008電氣絕緣材料.測(cè)定因絕緣材料引起的電解腐蝕的試驗(yàn)方法GB/T6466-2008電沉積鉻層.電解腐蝕試驗(yàn)(EC試驗(yàn))GB/T10582-1989測(cè)定因絕緣材料而引起的電解腐蝕的試驗(yàn)方法GB/T...

-

重慶晶粒度腐蝕儀什么價(jià)格

重慶晶粒度腐蝕儀什么價(jià)格缺點(diǎn)編輯電解拋光由于沒(méi)有機(jī)械力的作用,,所以沒(méi)有變形層產(chǎn)生,,也沒(méi)有金屬擾動(dòng)層,能夠顯示試樣材質(zhì)的真實(shí)組織,。由于拋光時(shí)試樣是浸泡在電解液中,電解液對(duì)試樣有浸蝕作用,,有些試樣拋光后就可直接觀察組織,,不必再進(jìn)行組織顯示。電解拋光特別適合于容易產(chǎn)生塑性變形而引起加工硬化的金屬材料和硬度較低的單相合金,,比如高錳鋼,、有色金屬、易剝落硬質(zhì)點(diǎn)的合金和奧氏體不銹鋼等,。盡管電解拋光有如上優(yōu)點(diǎn),但它仍不能完全代替機(jī)械拋光,因?yàn)殡娊鈷伖鈱?duì)金屬材料化學(xué)成分的不均勻性,、顯微偏析特別敏感,所以具有偏析的金屬材料基本上不能進(jìn)行電解拋光,。含有夾雜物的金屬材料,,如果夾雜物被電解液浸蝕,則夾雜物有部分或全部被拋掉,,這樣就無(wú)法對(duì)夾雜物...

-

天津晶粒度腐蝕儀廠家直銷

天津晶粒度腐蝕儀廠家直銷金相試樣電解拋光、腐蝕規(guī)程本標(biāo)準(zhǔn)規(guī)定了金屬試樣電解拋光,、腐蝕操作的試驗(yàn)規(guī)范。本標(biāo)準(zhǔn)適用于金屬試驗(yàn)中金相試樣的制備,。1.主要技術(shù)參數(shù)見(jiàn)設(shè)備(EPD—06A型電解拋光腐蝕儀)的操作說(shuō)明書2.操作步驟見(jiàn)設(shè)備的操作說(shuō)明書,,拋光工藝可參考附表中的電解拋光、腐蝕參考資料3.安全規(guī)程,,必須通循環(huán)水冷卻,,配制溫度低于15,。C,,使用溫度應(yīng)低于200C注意安全,,防止燃燒和。,,要注意安全,應(yīng)先放好試樣,,再調(diào)電壓到所需值,后進(jìn)行電解拋光,,結(jié)束后將電壓調(diào)到零位再取試樣。,,直流檔無(wú)論有無(wú)負(fù)載,要嚴(yán)防短路,,尤其使用外電解浸蝕時(shí)更應(yīng)注意,。(即拋光或腐蝕進(jìn)行時(shí)),嚴(yán)禁轉(zhuǎn)換電壓調(diào)整器,。每次拋光后,應(yīng)關(guān)閉電源防止過(guò)熱,。...

-

江蘇電解拋光腐蝕儀怎么使用

江蘇電解拋光腐蝕儀怎么使用我國(guó)在不銹鋼復(fù)合板領(lǐng)域也制定了多項(xiàng)標(biāo)準(zhǔn),但是由于標(biāo)準(zhǔn)不統(tǒng)一,,現(xiàn)有不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法不能做到有效統(tǒng)一。本次研究就現(xiàn)階段不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法和標(biāo)準(zhǔn)進(jìn)行了分析,,現(xiàn)將研究?jī)?nèi)容報(bào)告如下:一、不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法分析針對(duì)不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法分析,,我國(guó)對(duì)于不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn)方法沒(méi)有統(tǒng)一的標(biāo)準(zhǔn),,因此,,在現(xiàn)階段的研究過(guò)程也存在較大的差異性。多數(shù)文獻(xiàn)研究采用了2008年制定的E方法的相關(guān)標(biāo)準(zhǔn)進(jìn)行,。有研究文獻(xiàn)就結(jié)合上述標(biāo)準(zhǔn)采用熱處理方法對(duì)開(kāi)展不銹鋼復(fù)合板復(fù)層晶間腐蝕試驗(yàn),在對(duì)不銹鋼復(fù)合板進(jìn)行模擬焊后熱處理,,并采用方法E檢驗(yàn)不銹鋼鋼板和低合金相結(jié)...

-

江蘇鋁合金腐蝕儀對(duì)人體傷害有嗎

江蘇鋁合金腐蝕儀對(duì)人體傷害有嗎電解拋光腐蝕儀可實(shí)現(xiàn)恒定電壓,、恒定電流方式工作,可控制樣試樣的電解電流密度,,能快速而有效地對(duì)金屬材料進(jìn)行電解拋光和腐蝕,具有重復(fù)性好,,操作控制方便等特點(diǎn),。關(guān)于電解拋光原理的爭(zhēng)論很多,,被公認(rèn)的主要為薄膜理論。薄膜理論解釋的電解拋光過(guò)程是:電解拋光時(shí),,靠近試樣陽(yáng)極表面的電解液,在試樣上隨著表面的凸凹不平形成了一層薄厚不均勻的黏性薄膜,,這種薄膜在工件的凸起處較薄,,凹處較厚,,此薄膜具有很高的電阻,因凸起處薄膜薄而電阻小,,電流密度高而溶解快,;凹處薄膜厚而電阻大,電流密度低而溶解慢,,由于溶解速度的不同,,凹凸不斷變化,粗糙表面逐漸被平整,,***形成光亮平滑的拋光面,。電解拋光過(guò)程的關(guān)鍵是形成穩(wěn)定的薄膜,而...

-

上海鋁合金腐蝕儀檢測(cè)什么材料用

上海鋁合金腐蝕儀檢測(cè)什么材料用方法包含以下步驟:步驟1,,將待腐蝕鎳基耐蝕合金樣品經(jīng)由粗到細(xì)不同規(guī)格的水磨砂紙依次打磨,;步驟2,,以所述的電解拋光腐蝕劑作為電解液,步驟1打磨后的待腐蝕鎳基耐蝕合金樣品作為陽(yáng)極,,不銹鋼材料為陰極,,采用***電流密度電解拋光;步驟3,,將步驟2處理后的鎳基耐蝕合金樣品洗凈,,干燥;步驟4,,以所述的電解拋光腐蝕劑作為電解液,,步驟3干燥后的鎳基耐蝕合金樣品作為陽(yáng)極,不銹鋼材料為陰極,,采用第二電流密度電解拋光,;步驟5,將步驟4處理后的鎳基耐蝕合金樣品洗凈,,干燥,,使得鎳基耐蝕合金樣品的金相組織顯現(xiàn)出來(lái);賦耘檢測(cè)技術(shù)(上海)有限公司低倍組織熱酸裝置,,低倍電解腐蝕裝置腐蝕后是用多大倍數(shù)觀察,?上海鋁合金腐蝕儀檢測(cè)什...

-

低倍腐蝕儀配合通風(fēng)系統(tǒng)

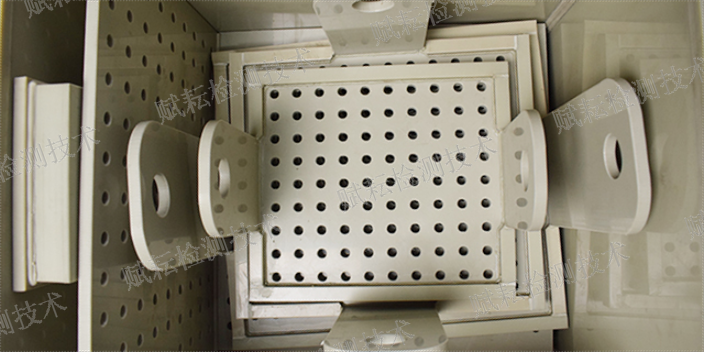

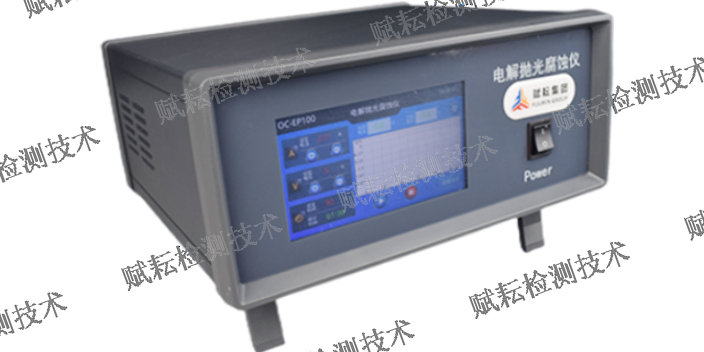

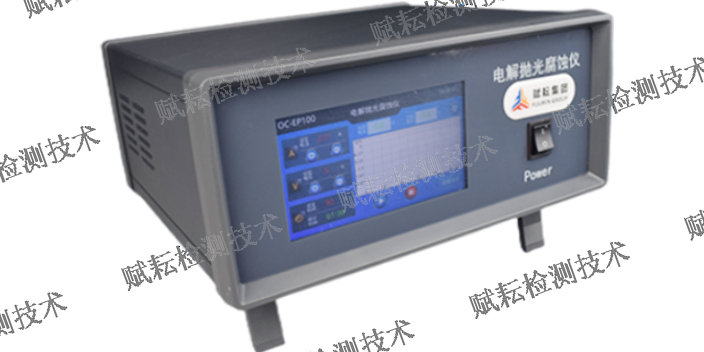

低倍腐蝕儀配合通風(fēng)系統(tǒng)賦耘檢測(cè)技術(shù)廠家生產(chǎn)EP-06型電解拋光腐蝕儀:用于金相試樣的電解拋光和腐蝕,由電源,、腐蝕器兩部分組成,。電源:100V/6A,數(shù)值顯示,,可預(yù)設(shè)電流/電壓,,計(jì)算機(jī)控制、穩(wěn)定電流/電壓,。腐蝕器包含:液體攪拌器,、冷卻盤管。帶IV-REC電壓,,電流數(shù)據(jù)處理器,;實(shí)時(shí)顯示電壓、電流隨時(shí)間變化的曲線,;用戶的計(jì)算機(jī)可直接讀取所有歷史數(shù)據(jù),,可對(duì)所有數(shù)據(jù),進(jìn)行分析,、存檔,、打印處理EP-06X型電解拋光腐蝕儀(升級(jí)款):用于金相試樣的電解拋光和腐蝕,由電源、腐蝕器兩部分組成,。電源:100V/6A,,數(shù)值顯示,可預(yù)設(shè)電流/電壓,,計(jì)算機(jī)控制,、穩(wěn)定電流/電壓。腐蝕器包含:液體攪拌器,、冷卻盤管,。EP-3000型電解拋光腐蝕儀...

-

福建電解腐蝕儀對(duì)人體傷害有嗎

福建電解腐蝕儀對(duì)人體傷害有嗎一種鈦合金電解拋光腐蝕液,以解決現(xiàn)有技術(shù)腐蝕鈦合金不充分的問(wèn)題,。本發(fā)明的技術(shù)方案是:一種鈦合金電解拋光腐蝕液,,由甲醇、正丁醇,、高氯酸組成,,各組分體積份數(shù)為:甲醇:20-35,正丁醇:12-20,,高氯酸:1-5,。各組分體積份數(shù)為:甲醇:30,正丁醇:17,,高氯酸:3,。本發(fā)明的有益效果:通過(guò)本發(fā)明能對(duì)鈦合金材料進(jìn)行電解拋光,從而對(duì)鈦合金的進(jìn)一步研究使用起到積極作用,?!揪唧w實(shí)施方式】實(shí)施例1配制電解液:30ml甲醇+17ml正丁醇+3ml高氯酸,將鈦合金樣品放入電解液中,,電解電壓為25V,,電流在,溫度為室溫20°C進(jìn)行電解即可,。實(shí)施例2配制電解液:35ml甲醇+20ml正丁醇+5ml高氯...

-

北京不銹鋼腐蝕儀代理加盟

北京不銹鋼腐蝕儀代理加盟電解拋光腐蝕儀1.一種鈦合金電解拋光腐蝕液,,其特征在于:由甲醇、正丁醇,、高氯酸組成,,各組分體積份數(shù)為:甲醇:20-35,正丁醇:12-20,,高氯酸:1-5,。2.根據(jù)權(quán)利要求1所述的一種鈦合金電解拋光腐蝕液,其特征在于:各組分體積份數(shù)為:甲醇:30,,正丁醇:17,,高氯酸:3,。【**摘要】本發(fā)明公開(kāi)了一種鈦合金電解拋光腐蝕液,,其特征在于:由甲醇,、正丁醇、高氯酸組成,,各組分體積份數(shù)為:甲醇:20-35,正丁醇:12-20,,高氯酸:1-5,。對(duì)于難以用機(jī)械拋光、化學(xué)拋光的鋁件或光澤度要求高,、形狀復(fù)雜的鋁工件可以用電化學(xué)拋光,,而且電化學(xué)拋光的樣品光澤度保持時(shí)間較長(zhǎng),防腐蝕性能較好,。賦耘檢測(cè)技術(shù)(上海)有限...

-

廣東晶間腐蝕儀什么品牌性價(jià)比高

廣東晶間腐蝕儀什么品牌性價(jià)比高已有研究中,,對(duì)于經(jīng)過(guò)超溫過(guò)燒或過(guò)熱的合金所采用的拋光和腐蝕方法與鑄態(tài)合金保持一致,一般使用氧化鋁拋光劑手動(dòng)拋光至μm以后再進(jìn)行腐蝕,。通常腐蝕方法分為以下兩種:一種是化學(xué)腐蝕法,,腐蝕液為CuSO4:HCL:H2SO4:H2O=4:20:1:20,浸泡1min,,另一種為電解腐蝕法,,腐蝕液為H3PO4:HNO3:H2SO4=1:3:5,3~5v電壓電解2~5s,。對(duì)于碳化物容易脫落的試樣,,經(jīng)常使用去除碳化物的腐蝕方法來(lái)觀察碳化物形貌,具體為10g鐵**鉀+10g氫氧化鈉+100ml水溶液,,浸泡10~30s,,此種方法造成無(wú)法對(duì)碳化物具體成分進(jìn)行判定。本發(fā)明能夠滿足鎳基高溫合金金相試樣制備的研...

-

福建晶間腐蝕儀定制尺寸

福建晶間腐蝕儀定制尺寸一種鎳基合金金相組織的電解拋光腐蝕劑及其使用方法,,該方法不僅適用于鑄態(tài)或標(biāo)準(zhǔn)熱處理態(tài)鎳基高溫合金,,同樣適用于經(jīng)過(guò)短時(shí)超溫(過(guò)熱或過(guò)燒)的鎳基合金,且在電解中克服了升溫快,,易導(dǎo)致過(guò)腐蝕現(xiàn)象的技術(shù)問(wèn)題,。本發(fā)明的技術(shù)方案:提供一種鎳基高溫合金金相組織的電解拋光腐蝕劑,該電解拋光腐蝕劑為去離子水,、磷酸,、硫酸以及草酸的混合溶液,其中:水分子,、磷酸分子,、硫酸分子以及草酸分子的摩爾比為4~5:2:2:1~。上述鎳基高溫合金金相組織的電解拋光腐蝕劑的制備方法,步驟一,、制備電解拋光腐蝕劑,。取分子摩爾比為4~5:2:2:1~、磷酸H3PO4,、硫酸H2SO4以及草酸H2C2O4進(jìn)行混合并使其形成均勻混合...

-

北京不銹鋼腐蝕儀定制尺寸

北京不銹鋼腐蝕儀定制尺寸電解拋光和電化學(xué)拋光沒(méi)有區(qū)別,。電化學(xué)拋光也稱電解拋光。電解拋光是以被拋工件為陽(yáng)極,,不溶性金屬為陰極,,兩極同時(shí)浸入到電解槽中,通以直流電而產(chǎn)生有選擇性的陽(yáng)極溶解,,從而達(dá)到工件表面光亮度增大的效果,。電解拋光優(yōu)點(diǎn):1、內(nèi)外色澤一致,,光澤持久,,機(jī)械拋光無(wú)法拋到的凹處也可整平。2,、生產(chǎn)效率高,,成本低廉。3,、增加工件表面抗腐蝕性,。一、方法不同1,、電解拋光:利用金屬表面微觀凸點(diǎn)在特定電解液中和適當(dāng)電流密度下﹐首先發(fā)生陽(yáng)極溶解的原理進(jìn)行拋光,。2、電化學(xué)拋光:以被拋工件為陽(yáng)極,,不溶性金屬為陰極,,兩極同時(shí)浸入到電解槽中,通以直流電而產(chǎn)生有選擇性的陽(yáng)極溶解,。二,、作用不同1、電解拋光:能很好地改善金屬表面的質(zhì)量,,使之...

-

吉林腐蝕儀廠家直銷

吉林腐蝕儀廠家直銷英國(guó)標(biāo)準(zhǔn)學(xué)會(huì),,關(guān)于電解腐蝕的標(biāo)準(zhǔn)BSEN13858-2006金屬腐蝕防護(hù).鋼或鐵元件上非電解鋅片涂覆層BSEN60426-2007電氣絕緣材料.絕緣材料引起電解腐蝕的測(cè)定.試驗(yàn)方法BSEN12540-2000金屬腐蝕防護(hù).鎳、鎳加鉻,、銅加鎳和銅加鎳加鉻的電解鍍層BSEN12329-2000金屬腐蝕防護(hù).鐵和鋼的電解鋅鍍層加補(bǔ)充處理BS5735-1979電絕緣材料電解腐蝕測(cè)定的試驗(yàn)方法國(guó)際電工**會(huì),,關(guān)于電解腐蝕的標(biāo)準(zhǔn)IEC60426-2007電絕緣材料.測(cè)定絕緣材料引起的電解腐蝕.試驗(yàn)方法IEC60426-1973測(cè)定絕緣材料所引起的電解腐蝕的試驗(yàn)方法美國(guó)材料與試驗(yàn)協(xié)會(huì),關(guān)于電解腐...

-

廣東不銹鋼腐蝕儀配合通風(fēng)系統(tǒng)

廣東不銹鋼腐蝕儀配合通風(fēng)系統(tǒng)有研究文獻(xiàn)指出,,對(duì)壓力容器中用低合金不銹鋼復(fù)合板熱加工后腐蝕行為進(jìn)行了分析,,在研究過(guò)程中該文獻(xiàn)主要針對(duì)三種常用的不銹鋼層熱加工后的腐蝕性進(jìn)行了探討,,采用的方法是2008年標(biāo)準(zhǔn)中A方法草酸腐蝕方法,這種方法忽視了界面附近增碳層的晶間腐蝕過(guò)程,,對(duì)不銹鋼表層進(jìn)行了晶間腐蝕性敏感性試驗(yàn),,還有研究學(xué)者采用了2008年試驗(yàn)標(biāo)準(zhǔn)中的B方法的不銹鋼硫酸。硫酸鐵腐蝕試驗(yàn),。兩種試驗(yàn)結(jié)果顯示,,草酸浸蝕試驗(yàn)可以很好的揭示整個(gè)覆層寬度上晶間腐蝕的敏感性變化趨勢(shì),有利于測(cè)量各種是腐蝕組織的寬度,,終結(jié)果顯示熱軋態(tài)復(fù)合不銹鋼板界面附近不銹鋼層三類組織寬度大約為0.82mm為復(fù)層厚度的1/6,。賦耘檢測(cè)技術(shù)(上海)有限公司晶間腐...

-

廣東不銹鋼腐蝕儀OEM廠家

廣東不銹鋼腐蝕儀OEM廠家電解腐蝕,由于外加電源使得電極電位高的氧化性離子在陰極放電還原,,而陽(yáng)極區(qū)電極電位低的較活潑金屬失電子被氧化,成為陽(yáng)離子脫離材料表面,,形成陽(yáng)極的腐蝕,。亦稱雜散電流腐蝕。海洋腐蝕形態(tài)的一種,,常簡(jiǎn)稱為“電腐蝕”或“電蝕”,。[1]是由外來(lái)電源供應(yīng)的電流引起的腐蝕。當(dāng)電路安裝不正確或接地不良,,以及因絕緣材料老化或設(shè)備潮濕時(shí),,都會(huì)發(fā)生漏電(也稱“雜散電流”)。如該電流通過(guò)金屬,,在陽(yáng)極區(qū)就會(huì)發(fā)生電蝕,。此外,這種雜散電流還可能克服電偶腐蝕電流,,使本不應(yīng)發(fā)生腐蝕的貴金屬也會(huì)發(fā)生腐蝕,。易于產(chǎn)生電蝕的地點(diǎn)通常在土壤和海水中。電解腐蝕自發(fā)由于不同電極電位的存在形成電勢(shì)差而形成原電池,,活潑金屬把電子由外電路...

-

上海銅合金腐蝕儀定制尺寸

上海銅合金腐蝕儀定制尺寸電解時(shí)為什么容易出現(xiàn)打火現(xiàn)象,?原因分析:導(dǎo)致這一現(xiàn)象有三點(diǎn)因素:一是掛具與工件接觸點(diǎn)不牢固,二是電解液密度太低,,三是電流密度過(guò)高,。解決方法:多換幾種掛具與工件連接方法,盡量多增加掛具與工件的接觸點(diǎn),。如是電解液密度太低,,可更換電解液,建議選用“不銹鋼通用電解液”,。21.不銹鋼電解液操作溫度對(duì)電解拋光有什么影響,?比較好溫度是多少,?原因分析:一般電解液使用溫度為50—90℃之間,溫度較低,,拋光速度較慢,,光亮度下降。溫度過(guò)高,,液體對(duì)工件腐蝕加快,,容易引起工件過(guò)腐蝕,電解液有效成分容易分解,。解決方法:溫度較低應(yīng)加熱到規(guī)定溫度,,加熱可使用各種加熱管(如石英,鈦材質(zhì)加熱管),,長(zhǎng)時(shí)間工作溫度會(huì)上升...

-

江蘇低倍腐蝕儀什么品牌性價(jià)比高

江蘇低倍腐蝕儀什么品牌性價(jià)比高編輯1,、陽(yáng)極氧化膜為二層結(jié)構(gòu),內(nèi)層是純度較高的三氧化二鋁,,致密的薄的玻璃狀膜,,厚度約,硬度較高,;外層是含水的三氧化二鋁(Al2O3·H2O)膜,。2、氧化膜與基體結(jié)合牢固,,因?yàn)檠趸な怯苫w金屬生成的,,與基體金屬結(jié)成為一個(gè)整體。3,、氧化膜孔隙多,,孔隙成錐形毛細(xì)管狀,孔徑自內(nèi)向外變大,。因而,,它具有很好的吸附能力,易染成各種顏色,,加強(qiáng)裝飾作用,;與涂料結(jié)合力強(qiáng),適于作涂裝底層,;為提高耐蝕性能,,應(yīng)進(jìn)行封孔處理。4,、氧化膜是絕緣體,,當(dāng)膜厚1μm時(shí),擊穿電壓為25V,;純鋁氧化膜的電阻率為109Ω/cm2,。5,、氧化膜耐熱性能優(yōu)良,耐熱可高達(dá)1500℃,,其熱導(dǎo)率比金屬低,。6、氧化處理后,,工件的尺寸稍...

-

湖南電解腐蝕儀什么價(jià)格

湖南電解腐蝕儀什么價(jià)格一種鋁或鋁合金電化學(xué)拋光方法鋁及其合金因具有質(zhì)量輕,、延展性好、價(jià)格低廉及無(wú)低溫脆性等優(yōu)點(diǎn),,在航空,、航天、汽車,、機(jī)械制造,、船舶等領(lǐng)域有著***的應(yīng)用。但鋁及其合金卻有耐磨性低,,裝飾性不佳等缺點(diǎn),。因此,在實(shí)際的生產(chǎn)應(yīng)用中,,必須對(duì)鋁及其合金進(jìn)行表面處理。表面拋光就是其中的一種處理方式,。鋁及其合金的表面拋光工藝主要包括機(jī)械拋光,、化學(xué)拋光和電化學(xué)拋光。機(jī)械拋光是靠切削去掉表面凸起的部位從而得到平滑的表面,,經(jīng)加工后零件的整平性較好,,但是機(jī)械拋光勞動(dòng)強(qiáng)度較大,污染嚴(yán)重而且對(duì)形狀復(fù)雜的材料難以拋光,,光澤度保持時(shí)間較短,。化學(xué)拋光包括酸性拋光和堿性拋光,,拋光速率較快但不易控制,,并且有氣體溢出嚴(yán)重污染環(huán)...

-

浙江熱酸蝕腐蝕儀什么品牌性價(jià)比高

浙江熱酸蝕腐蝕儀什么品牌性價(jià)比高常用的試驗(yàn)方法有:1.硫酸-硫酸銅-銅屑法適用于檢驗(yàn)幾乎所有類型的不銹鋼和某些鎳基合金因碳、氮化物析出引起的晶間腐蝕,。奧氏體不銹鋼在此溶液中的腐蝕電位處于活化-鈍化區(qū),。試驗(yàn)結(jié)果采用彎曲試樣放大鏡下觀察裂紋或金相法評(píng)定。此法腐蝕輕微,,試驗(yàn)條件穩(wěn)定,,但判定裂紋需有-定經(jīng)驗(yàn)。2.硝酸法適用于檢驗(yàn)不銹鋼,、鎳基合金等因碳化物,、o相析出或溶質(zhì)偏析引起的晶間腐蝕,。奧氏體不銹鋼在此溶液中的腐蝕電位處于鈍化-過(guò)鈍化區(qū)。試驗(yàn)結(jié)果采用腐蝕率評(píng)定,。此法試驗(yàn)周期長(zhǎng),。3.硝酸-氫氟酸法適用于檢驗(yàn)含鉬奧氏體不銹鋼因碳化物析出引起的晶問(wèn)腐蝕。奧氏體不銹鋼在此溶液中的腐蝕電位處于活化-鈍化區(qū),。此法試驗(yàn)周期短,,但腐~...

-

浙江鋁合金腐蝕儀廠家直銷

浙江鋁合金腐蝕儀廠家直銷一種鈦合金電解拋光腐蝕液的制作方法鈦合金具有強(qiáng)度高而密度又小,機(jī)械性能好,,韌性和抗蝕性能很好,。另外,鈦合金的工藝性能差,,切削加工困難,,在熱加工中,非常容易吸收氫氧氮碳等雜質(zhì),。還有抗磨性差,,生產(chǎn)工藝復(fù)雜。鈦的工業(yè)化生產(chǎn)是1948年開(kāi)始的,。航空工業(yè)發(fā)展的需要,,使鈦工業(yè)以平均每年約8%的增長(zhǎng)速度發(fā)展。世界鈦合金加工材年產(chǎn)量已達(dá)4萬(wàn)余噸,,鈦合號(hào)近30種,。[0003]鈦合金主要用于制作飛機(jī)發(fā)動(dòng)機(jī)壓氣機(jī)部件,其次為火箭,、導(dǎo)彈和高速飛機(jī)的結(jié)構(gòu)件,。60年代中期,鈦及其合金已在一般工業(yè)中應(yīng)用,,用于制作電解工業(yè)的電極,,發(fā)電站的冷凝器,石油精煉和海水淡化的加熱器以及環(huán)境污染控制裝置等,。鈦及其合金已成為一...